本標準規定了汽車(含摩托車)及掛車用製動軟管、製動軟管接頭和製動軟管總成的結構、性能要求、試驗方法及標識。

本標準適用於(yu) 汽車(含摩托車)及掛車使用的液壓、氣壓、真空製動軟管及製動軟管接頭和製動軟管總成。

現行標準修訂於(yu) 2011年,並於(yu) 同年實施,替代原先的GB 16897-1997所使用。

1 範圍

本標準規定了汽車(含摩托車)及掛車用製動軟管、製動軟管接頭和製動軟管總成的結構、性能要求,試驗方法及標識。

本標準適用於(yu) 汽車(含摩托車)及掛車使用的液壓,氣壓、直空製動軟管及製動軟管接頭和製動軟管總成。

2 規範性引用文件

下列文件中的條款通過本標準的引用而成為(wei) 本標準的條款。凡是注日期的引用文件,其隨後所有的修改單(不包括勘誤內(nei) 容)或修版均不適用於(yu) 本標準,然而,鼓勵根據本標準達成協議的各方研究是否可使用這件的最新版本.凡是不注日期的引用文件,其最新版本適用於(yu) 本標準.

GB/T 1690 -2006硫化橡膠或熱塑性橡膠耐液體(ti) 試驗方案

GB/T 7129-2001橡膠或塑料軟管 容積膨脹的測定

GB/T 10125--1997 人造氣氛腐蝕試驗鹽霧試驗

GB l2981機動車輛製動液

GB/T 14905 -1994橡膠和塑料軟管各層間粘合強度測定

ISO 3996-1995 道路車輛 使用非石油基液壓製動液的液壓製動係統軟管組件

3 術語和定義(yi)

3.1護套 armor

裝在軟管外部的用於(yu) 提高軟管抗刮傷(shang) 或耐衝(chong) 擊能力的保護裝置。

3.2製動軟管brake hose

製動係統中除管接頭之外用於(yu) 傳(chuan) 輸或存儲(chu) 供汽車製動器加力的液壓、氣壓或真空度的柔性輸送導管。

3.3製動軟管組合件brake hose assembly

裝有製動軟管接頭的製動軟管。製動軟管可有護套,也可無護套。

3.4自由長度free length

在自由狀態下軟管組合件中,管接頭之間的軟管部分的長度。

3.5製動軟管接頭brake hose end fitting

除卡箍外,附加在製動軟管端部的連接件。

3.6 爆裂 rupture

導致製動軟管與(yu) 管接頭脫離或泄漏的故障。

3.7 尺寸描述dimensional descriptions

對於(yu) 橡膠軟管,如“Ф3.2mm的軟管”是指橡膠軟管的公稱內(nei) 徑為(wei) 3.2mm;對於(yu) 塑料軟管,如“Ф8mm的軟管”是指塑料軟管的公稱外徑為(wei) 8mm。

4 試驗條件

4.1 用於(yu) 試驗的製動軟管組合件應是新的,應至少經過24h時效。試驗前製動軟管組合件在15°C-32°C溫度至少保持4h。

4.2 撓曲疲勞試驗和耐低溫試驗的製動軟管組合件,在安裝到試驗設備上之前必須拆除全部附件,如鋼絲(si) 護套、橡膠護套等。

4.3 除製動液的相容性、耐寒性、耐臭氧性、耐高溫脈衝(chong) 性、接頭的耐腐蝕性、耐熱性、耐3號油體(ti) 積變化率試驗外,其它試驗必須在室溫為(wei) 15°C-32°C的範圍內(nei) 進行。

5 液壓製動軟管組合件

5.1結構

製動軟管組合件由製動軟管和製動軟管接頭組成,製動軟管和製動軟管接頭間是永久性聯接,該聯接是靠接頭部分相對於(yu) 軟管的壓皺或冷擠變形來實現的。

5.2 性能要求

製動軟管組合件或相應的零件試驗按第5. 3條進行時,試驗條件依據第4章的規定,試驗結果應滿足表1中規定的各項性能要求。

5.3 試驗方法

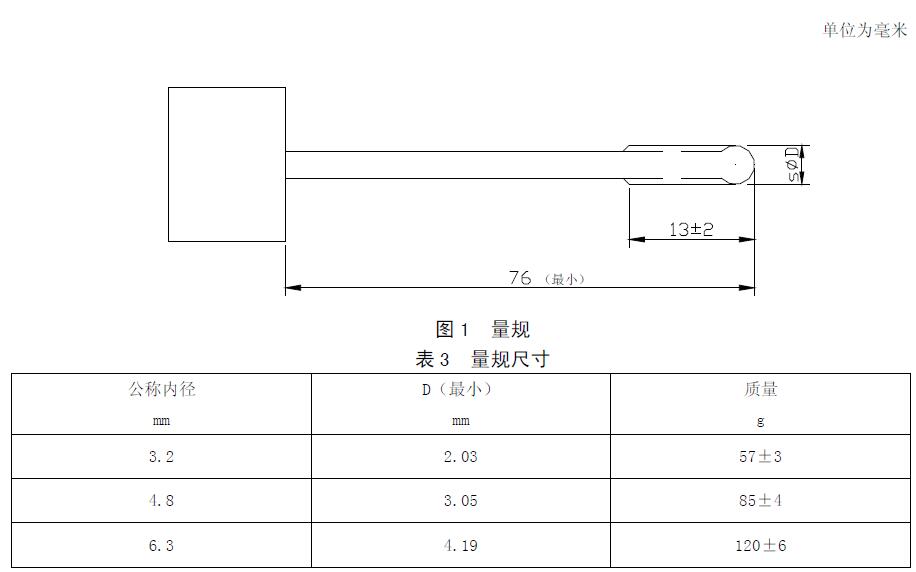

5.3.1 縮頸後的內(nei) 孔通過量

采用圖1所示並按表3規定的尺寸選擇量規,此量規在自重的作用下插入全長76mm。

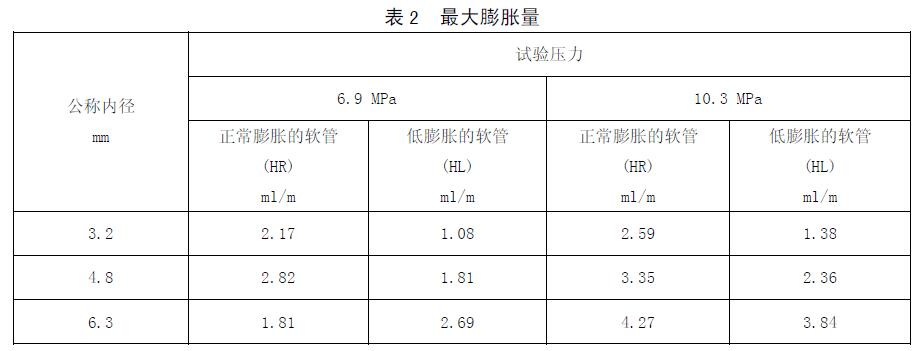

5.3.2 最大膨脹量

按照GB/T 7129-2001規定進行試驗,其試驗壓力為(wei) 6.9MPa和10.3MPa,試驗介質為(wei) 無空氣或氣體(ti) 的蒸餾水。

5.3.3 爆裂強度

將製動軟管組合件連接到壓力係統上,充滿水,排出所有空氣,以82. 7MPa/min~124. IMPa/min的速率施加到26. 2 MP^27. 6 MPa的壓力,並保持1.8 min~2 min;保壓後仍以同樣的速率施加壓力,直到超過表1規定的壓力,檢查並記錄製動軟管組合件是否損壞。

5.3.4 製動液的相容性

除使用礦物油或石油基製動液的製動軟管組合件外,相容性試驗用介質為(wei) GB 12981-2003規定的HZY3級製動液。

5.3.4.1試驗準備

a)將製動軟管組合件從(cong) 下麵連接到容量為(wei) 500ml的儲(chu) 液罐上,在儲(chu) 液罐中注入100 ml,符合GB12981-2003規定的HZY 3級製動液,如圖2所示;

b)將下端封閉的製動軟管組合件內(nei) 注滿製動液後,使製動軟管組合件垂直位置放入恒溫箱內(nei) 。

5.3.4.2試驗程序

a)將製動軟管組合件在91°C~93°C的溫度下放置70 h~72 h ;

b)將製動液從(cong) 製動軟管組合件中排出,拆下製動軟管組合件,並在室溫中冷卻30 min±5 min ;

c)按5.3.1條檢查縮頸後的內(nei) 孔通過量;

d)在3h內(nei) 按5.3.3條進行製動軟管組合件的爆裂強度試驗。

5.3.5撓曲疲勞

5.3.5.1試驗設備

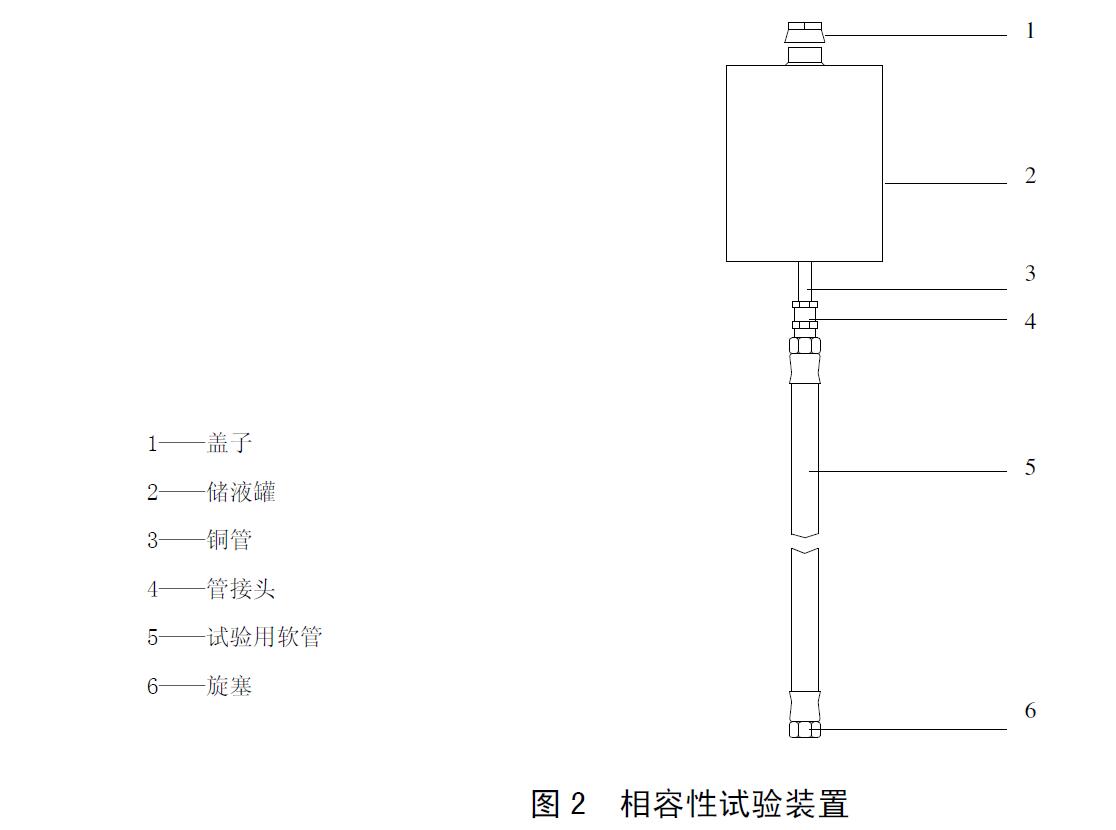

試驗設備應符合ISO 3996-1995 標準的要求,試驗設備主要由轉動部分和固定部分組成,設備示意圖見圖3。轉動部分由可動水平連杆及通過軸承垂直安裝在可動水平連杆兩(liang) 端的轉盤組成,轉盤的中心與(yu) 軸承的中心相距 101.6 mm,固定部分為(wei) 可調的非動水平連杆,非動水平連杆平行於(yu) 和轉盤中心在同一水平麵內(nei) 的可動水平連杆,兩(liang) 個(ge) 水平連杆上都裝有可平行安裝製動軟管組合件的若幹個(ge) 接頭。轉盤以800 r / min ± 10 r / min的速率旋轉,因此固定在可動水平連杆上的軟管端部也以此速率轉動,形成 203.2 irnnfO . 25 mm的圓形軌跡,而軟管的另一端則固定不動。封住可動水平連杆上的接頭,而非動水平連杆上的接頭和液壓源相接的歧管是連通的,試驗中當製動軟管損壞而壓力下降到設定值時,試驗設備應能夠自動停機,同時記錄運轉時間及停機時管路中的係統壓力。

5.3.5.2試驗準備

a)拆除外部的附件,即護套、防機械損傷(shang) 環、安裝支架、日期環帶和彈簧護套等;

b)測量製動軟管組合件的自由長度;

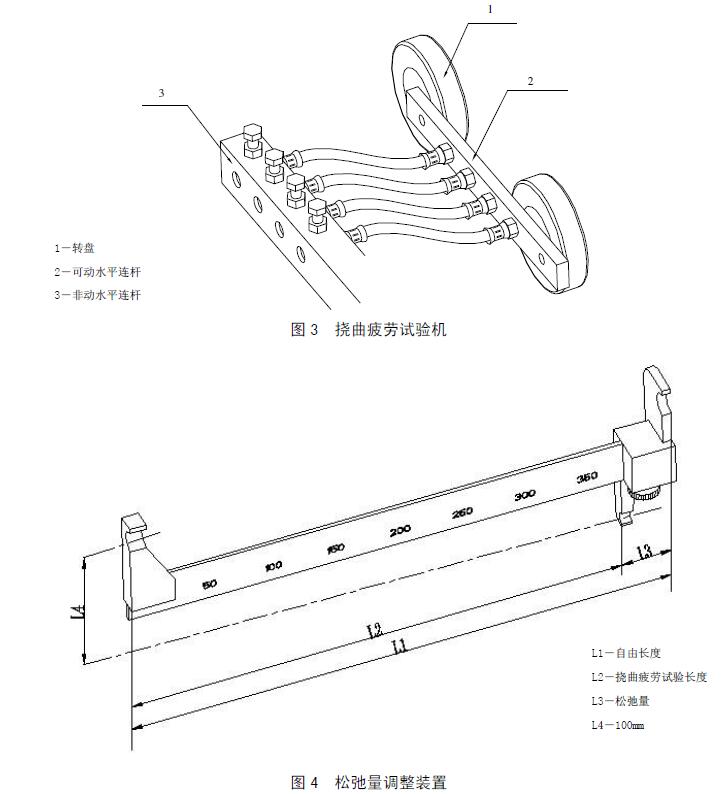

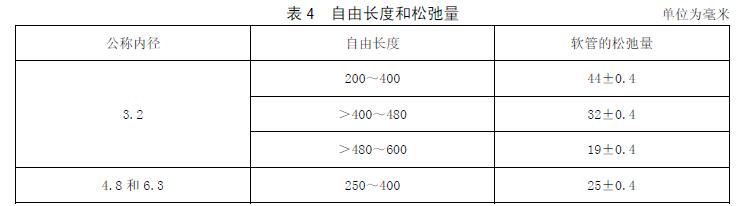

c)將製動軟管組合件安裝在撓曲疲勞試驗機上,其鬆弛量應符合表4中規定的數值,並如圖4所示測量平行於(yu) 轉盤軸線的投影長度。

5.3.4.2試驗程序

a) 將製動軟管組合件在91°C~ 93°C的溫度下放置70 h~72 h ;

b) 將製動液從(cong) 製動軟管組合件中排出,拆下製動軟管組合件,並在室溫中冷卻30 min ±5 min ;

c) 按5.3.1條檢查縮頸後的內(nei) 孔通過量;

d) 在3 h內(nei) 按5.3.3條進行製動軟管組合件的爆裂強度試驗。

5.3.5撓曲疲勞

5.3.5.1 試驗設備

試驗設備應符合ISO 3996-1995 標準的要求,試驗設備主要由轉動部分和固定部分組成,設備示意圖見圖3。轉動部分由可動水平連杆及通過軸承垂直安裝在可動水平連杆兩(liang) 端的轉盤組成,轉盤的中心與(yu) 軸承的中心相距 101.6 mm , 固定部分為(wei) 可調的非動水平連杆,非動水平連杆平行於(yu) 和轉盤中心在同一水平麵內(nei) 的可動水平連杆,兩(liang) 個(ge) 水平連杆上都裝有可平行安裝製動軟管組合件的若幹個(ge) 接頭。轉盤以800 r / min ± 10 r / min的速率旋轉,因此固定在可動水平連杆上的軟管端部也以此速率轉動,形成 203.2 irnnfO . 25 mm的圓形軌跡,而軟管的另一端則固定不動。封住可動水平連杆上的接頭,而非動水平連杆上的接頭和液壓源相接的歧管是連通的,試驗中當製動軟管損壞而壓力下降到設定值時,試驗設備應能夠自動停機,同時記錄運轉時間及停機時管路中的係統壓力。

5.3.5.2試驗準備

a)拆除外部的附件,即護套、防機械損傷(shang) 環、安裝支架、日期環帶和彈簧護套等;

b)測量製動軟管組合件的自由長度;

c)將製動軟管組合件安裝在撓曲疲勞試驗機上,其鬆弛量應符合表4中規定的數值,並如圖4所示測量平行於(yu) 轉盤軸線的投影長度。

5.3.9耐臭氧性

5.3.9.1試驗準備

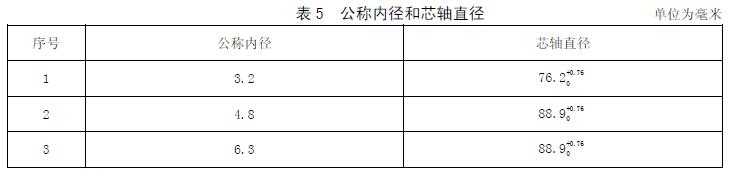

拆除護套,將製動軟管組合件圍繞芯軸360°進行捆紮,芯軸的直徑為(wei) 製動軟管公稱外徑的八倍。

5.3.9.2試驗程序

a) 在室溫條件下將繞有製動軟管組合件的芯軸放置24 h以上,然後再放入臭氧濃度為(wei) (50±5)X10_8的臭氧試驗老化箱中,保持70 h?72 h。在試驗期間,箱內(nei) 溫度為(wei) 37°C~40°C;

b) 在七倍放大鏡下檢查製動軟管外表麵是否出現龜裂或裂紋,帶箍部位或帶箍附近的部位可忽略不計。

5.3.10耐高溫脈衝(chong) 性

5.3.10.1試驗裝置

a) 壓力循環裝置應能施加11 MPa壓力,並應能自動控製加壓和泄壓周期;

b) —個(ge) 具有合適的恒溫控製裝置的加熱係統,並能保持143°C±3°C溫度的隔熱循環空氣烘箱。

5.3.10.2試驗程序

a) 將製動軟管組合件連接到能產(chan) 生0 MPa~11 MPa的壓力循環裝置上;

b) 將壓力循環裝置和製動軟管組合件注滿符合GB 12981-2003規定的HZY3級製動液,並排出空氣;

c) 將製動軟管組合件放置在烘箱內(nei) 並在30 min內(nei) 使烘箱溫度達到143°C ±3°C;

d) 向製動軟管組合件施加11:°_5 MPa的循環壓力,時間60 s±6s,然後降至0 MPa下保持時間為(wei) 60 s±6 s。應當在2 s內(nei) 達到規定的壓力(0 MPa至11 MPa、11 MPa至0 MPa),製動軟管組合件的壓力循環應至少進行150次;

e) 在烘箱中從(cong) 裝置上卸下製動軟管組合件並排出液體(ti) 。在室溫空氣中冷卻製動軟管組合件,時間至少為(wei) 45 min;

f) 按5.3.3條規定對製動軟管組合件進行爆裂強度試驗。

5.3.11接頭的耐腐蝕性

按照GB/T 10125-1997規定進行中性鹽霧試驗(NSS試驗),試驗時間24 h。試驗後用不高於(yu) 40°C的清潔流水,輕輕清洗,除去鹽沉積物,然後在2 min之內(nei) 用空氣吹幹,檢查製動軟管接頭表麵是否出現金屬基體(ti) 腐蝕產(chan) 物,但褶皺或標記信息的部位出現的腐蝕現象不包括在內(nei) 。當塗裝過的鐵製連接件上出現紅鏽,或銅製連接件上出現腐蝕痕跡時,鹽霧腐蝕結果應被記錄下來。

6氣壓製動軟管組合件

6.1結構

氣壓製動軟管組合件由兩(liang) 端金屬基製動軟管接頭(或夾箍)和中間的製動軟管組成。

6.2性能要求

製動軟管組合件或相應的零件試驗按第6. 3條進行時,試驗條件依據第4章的規定,試驗結果應滿足表6中規定的各項性能要求。

6.3試驗方法

6.3.1縮頸後的內(nei) 孔通過量

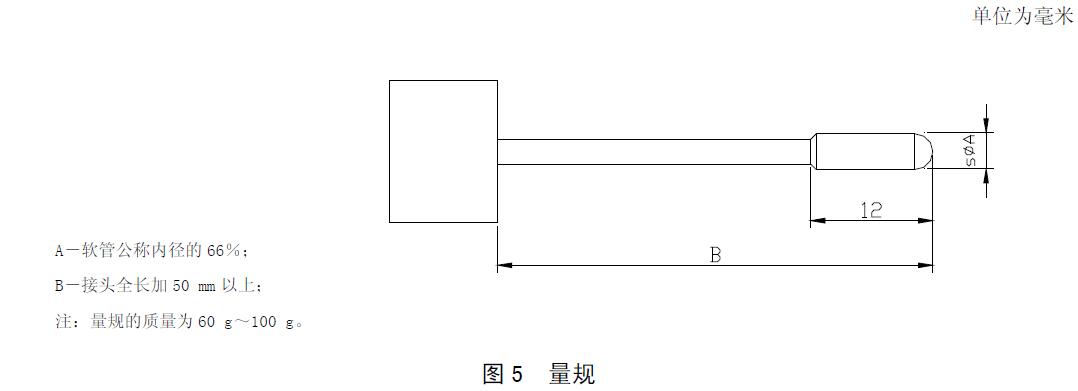

采用圖5所示的量規,此量規在自重的作用下插入全長B。

6.3.2 氣密性

將製動軟管組合件的一端封閉,從(cong) 另一端充以空氣或惰性氣體(ti) 至壓力為(wei) 1.34 MPa~1.38 MPa,切斷氣源,浸入水槽中保壓5 min±0.1 min,觀察有無氣泡產(chan) 生和局部膨脹。

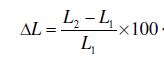

6.3.3長度變化率

向製動軟管組合件內(nei) 充滿水,排盡管內(nei) 空氣。當壓力達到0.1 MPa的情況下,在製動軟管組合件的中央處劃300腿間隔的標線,然後增壓到1. 34 MPa~1. 38 MPa,保壓5 min後,再次測量標線間的距離,按公式(1)計算長度變化率,但長度變化率試驗不適用於(yu) 螺旋製動軟管組合件。

式中:

ΔL----長度變化率,%;

L1----壓力是0.1MPa時的標線間的距離,單位為(wei) 毫米(mm);

L2----壓力是1.4MPa時的標線間的距離,單位為(wei) 毫米(mm)。

6.3.4爆裂強度

將製動軟管組合件連接到壓力係統上,充滿水,排出所有空氣。以5.5MPa/min-6.9MPa/min的速率施加壓力,直至製動軟管組合件爆裂或製動軟管接頭脫落,記錄此時瞬間的壓力值。

6.3.5抗拉強度

按5.3.6條的規定進行試驗。

6.3.6粘合強度

按照GB/T 14905-1994規定的進行粘合強度試驗,試樣類型為(wei) 1型試樣,速度為(wei) 25 mm/min±5mm/min,但粘合強度試驗不適用於(yu) 帶鋼絲(si) 增強層的軟管。

6.3.7耐熱性

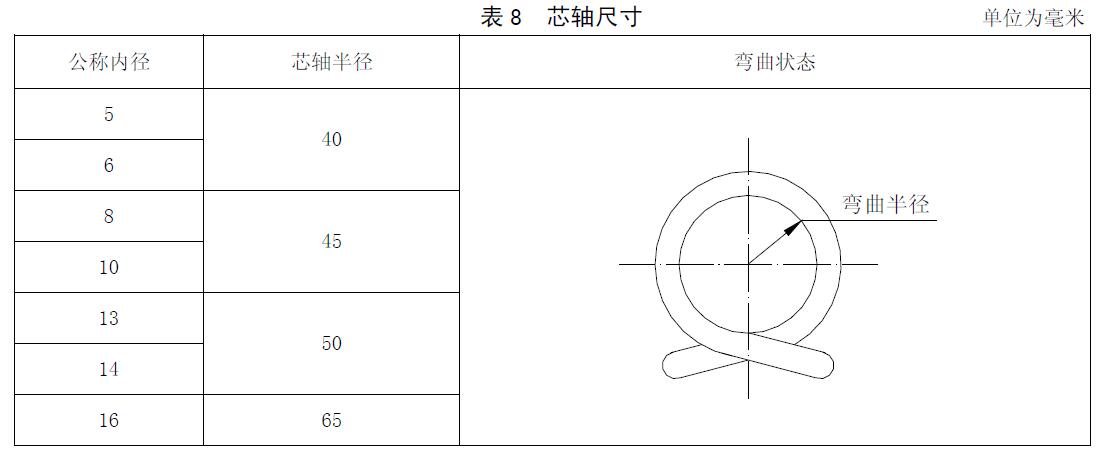

a)芯軸半徑依據表8進行選取;

b)將製動軟管組合件繞在芯軸上之後,在97°C~10CTC的恒溫箱中放置70h±2h;

c)將製動軟管組合件冷卻到室溫後,從(cong) 芯軸上取下製動軟管組合件並將它伸直;

d)肉眼檢查製動軟管組合件內(nei) 外表麵是否有裂紋、積碳、剝蝕現象並記錄,檢查內(nei) 表麵時應將製動軟管沿縱向切開。

6.3.8耐寒性

按5.3.8條規定進行試驗,芯軸半徑依據表8進行選取。

6.3.9耐3號油體(ti) 積變化率

6.3.9.1 製樣

從(cong) 製動軟管組合件的橡膠軟管內(nei) 膠層上製取長度為(wei) 50 mm、寬度為(wei) 8 mm、厚度不大於(yu) 1.6 mm的長方形試樣,試樣表麵應平滑。

6.3.9.2試驗程序

按照GB/T 1690-1992中第7章進行試驗,試驗條件為(wei) 100°C±2°C條件下放置70 h~72 h,試驗介質為(wei) GB/T 1690-1992附錄A中表A1規定的3號油。

6.3.10耐水後的抗拉強度

將製動軟管組合件組合件放在室溫的蒸餾水中68 h?70 h,從(cong) 水中取出30 min內(nei) ,按5. 3. 6條的規定進行抗拉強度試驗。

6.3.11耐臭氧性

按5.3.9條的規定進行試驗。

6.3.12耐氯化鋅性

將尼龍氣壓製動軟管組合件在室溫下浸泡在濃度為(wei) 50%氯化鋅水溶液中200 h±2 h,從(cong) 該溶液中取出後,在七倍放大鏡下觀察製動軟管外表麵的裂紋。

6.3.13接頭的耐腐蝕性

按5.3.11條的規定進行試驗。

7真空製動軟管組合件

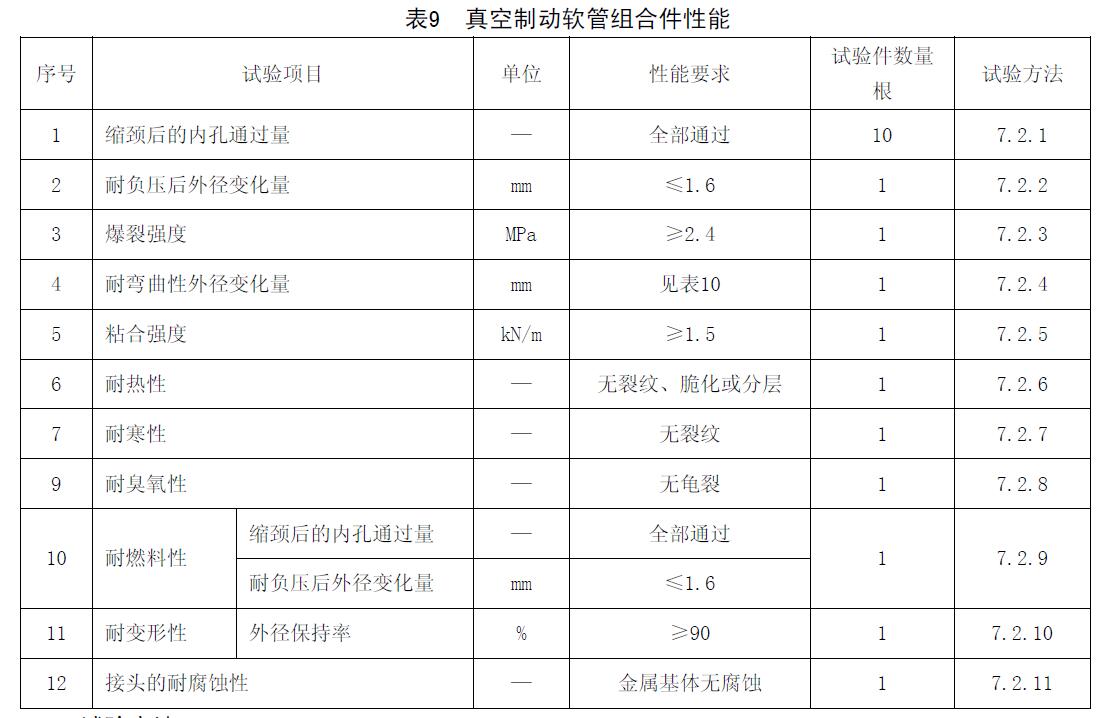

7.1性能要求

製動軟管組合件或相應的零件試驗按第7. 2條進行時,試驗條件依9.4章的規定,試驗結果應滿足表9中規定的各項性能要求。

7.2試驗方法

7.2.1縮頸後的內(nei) 孔通過量

用圖1所示量規檢驗每一條製動軟管組合件,對於(yu) 帶增強層的製動軟管,量規的外徑為(wei) 製動軟管公稱內(nei) 徑的75%;對於(yu) 單層的製動軟管,量規的外徑為(wei) 製動軟管公稱內(nei) 徑的70%。

7.2.2 耐負壓後外徑變化量

a)取長為(wei) 300mm±6mm且一端密封的製動軟管,測量製動軟管外徑;

b) 將製動軟管接到真空壓力源上, 向其施加真空度為(wei) 88。kPa的壓力至少保持5min; 在該真空度作用下,測量製動軟管變形最大部位的尺寸。

7.2.3 爆裂強度

按6.3.4條的規定進行試驗。

7.2.4 耐彎曲性外徑變化量

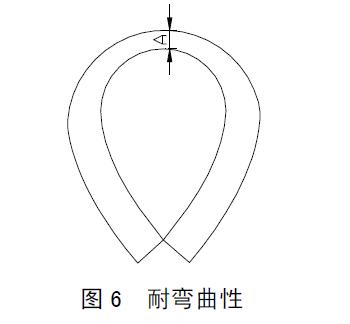

a)取長度符合表10規定的製動軟管,以自然曲率彎曲該製動軟管,直製動軟管兩(liang) 端如圖6所示的相接觸

b)在A處測量製動軟管彎曲前和彎曲後的外徑尺寸;c)彎曲前後外徑的差值即為(wei) 製動軟管耐彎曲性外徑變化量。

7.2.5 粘合強度

按6.3.6條規定進行試驗。

7.2.6耐熱性

按6.3.7條的規定進行試驗,依據製動軟管公稱內(nei) 徑按表11中的規定選取軟管長度及芯軸直徑。

7.2.7耐寒性

按5.3.8條的規定進行試驗,依據製動軟管公稱內(nei) 徑按表11中的規定選取軟管長度及芯軸直徑。

7.2.8耐臭氧性

按5.3.9條的規定進行試驗。

7.2.9耐燃料性

a)取長為(wei) 300mm±6mm的製動軟管組合件,在製動軟管組合件中注滿符合GB/T1690-1992附錄A中表A3規定的試驗液體(ti) A;

b)將注滿試驗液體(ti) A的製動軟管組合件在室溫下放置48h±1h;

c)按7.2.1條進行縮頸後的內(nei) 孔通過量試驗;

d)按7.2.2條進行耐負壓後外徑變化量試驗。

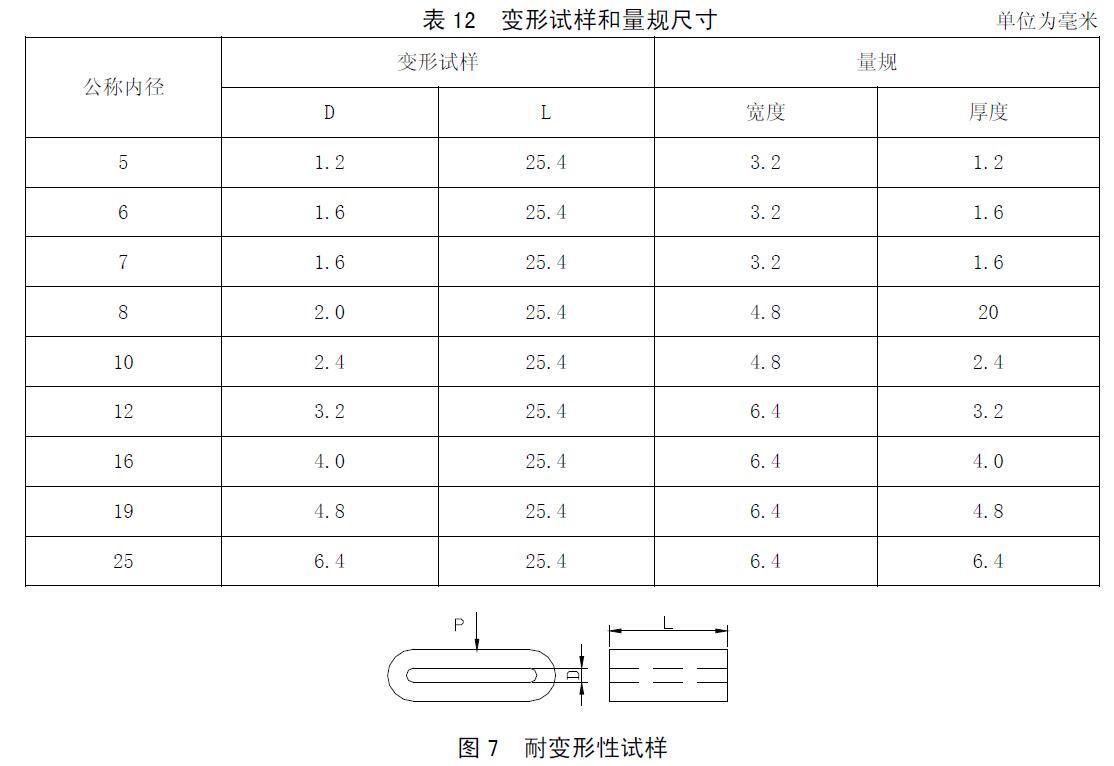

7.2.10耐變形性

a)按表12規定的變形試樣尺寸製取製動軟管組合件試樣,並選取相應通過試樣全長的量規,測量並記錄變形試樣外徑尺寸D1;

b)將試樣縱向放置在加壓裝置上;

c)向試樣逐漸施加壓力P,對於(yu) 帶增強層的軟管,第一次施加力最大不超過311N,第五次施加力最小應達到178N;對於(yu) 單層的軟管,第一次施加力最大不超過222N,第五次施加力最小應達到89N;壓縮到如圖7尺寸D,使變形試樣尺寸D達到表12中規定的數值;

d)壓縮保持5s後卸去負荷,記錄施加的最大負荷;

e)上述a)~d)的操作重複試驗四次,每兩(liang) 次壓縮中間允許有10s的恢複間隔;

f)卸去負荷,室溫放置60s後,測量並記錄變形試樣外徑尺寸D2;

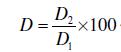

g)製動軟管組合件的外徑保持率按公式(2)計算:

式中:

D一外徑保持率,%;

D1一試前外徑,單位為(wei) 毫米(mm);

D2一試後外徑,單位為(wei) 毫米(mm)。

7.2.11 接頭的耐腐蝕性

按5.3.11條的規定進行試驗。

8 標誌

8.1 製動軟管

每一製動軟管必須用除綠色以外的任一種顏色做標誌條帶(綠色標誌條帶用於(yu) 使用石油基製動液的液壓製動軟管),並應有兩(liang) 條以上,其寬度至少1.6mm並能夠清晰辨認,條帶位於(yu) 製動軟管對稱的外表麵上,並平行於(yu) 製動軟管的縱向軸線,一標誌條帶上標有8.1.2條規定的標誌內(nei) 容,其標誌內(nei) 容應符

合8.1.1條的規定,而另一標誌條帶上是製造廠商提供的附加技術信息,在標誌內(nei) 容及技術信息處標誌條帶斷開。

8.1.1 標誌要求

每根液壓製動軟管的標誌,從(cong) 一個(ge) 標誌的尾端到另一個(ge) 標誌的首端的間隔小於(yu) 152mm,以大寫(xie) 字母或數字印刷體(ti) 表示標誌內(nei) 容,字體(ti) 高度大於(yu) 3.2mm。

8.1.2 標誌內(nei) 容

依次標出從(cong) a)~~h)的各項內(nei) 容。

a)標準編號“GB 16897”:表明該製動軟管完全符合本標準要求;

b)製造廠商或其簡稱;

c)製造廠商的認證標記;

d)製造日期;

e)公稱尺寸

(1)例如“3.2”表示橡膠軟管的公稱內(nei) 徑為(wei) 3.2mm;

(2)例如“OD12”表示尼龍管的公稱外徑為(wei) 12mm。

f)膨脹類別

(1)“HR”:表示標準膨脹的液壓製動軟管;

(2)“HL”:表示低膨脹的液壓製動軟管。

g)字母“A”:表示指定用於(yu) 氣製動係統;

h)字母“V”:表示用於(yu) 真空製動係統;

(1)“VH”:表示帶增強層的真空製動軟管;

(2)“VL”:表示單層的真空製動軟管.

8.2 製動軟管接頭

除用壓皺、冷擠、熱粘結、壓配工藝使接頭相對於(yu) 製動軟管有裝配變形外製動軟管接頭中至少有一個(ge) 管接頭上有以腐蝕、壓紋或粘貼方法表示的標誌。該標誌以大寫(xie) 字母或數字印刷體(ti) 表示,字高不小於(yu) 1.6mm,標誌內(nei) 容如下:

a)標準編號“GB 16897”:表明該管接頭完全符合本標準要求;

b)接頭製造廠商的認證標記;

c)製造日期;

d)製造廠商或其簡稱。

8.3製動軟管組合件

每一條用壓皺、冷擠、熱粘結、壓配工藝安裝接頭的製動軟管組合件,可以選擇如下兩(liang) 種方式的一種進行標誌:

8.3.1 在製動軟管組合件上加一環帶標誌,在總成裝配廠商推薦的位置上標誌。裝在總成裝配廠商推薦部位的環帶標誌,可以沿製動軟管組合件縱向軸線的兩(liang) 端接頭之間自由移動,在環帶上用腐蝕、壓紋或粘貼的方法用至少高3.2mm的印刷體(ti) 大寫(xie) 字母或數字,標誌內(nei) 容如下:

a)標準編號“GB16897”:表明該製動軟管組合件完全符合本標準要求;

b)製動軟管組合件製造廠商的認證標誌;

c)製造日期;

d)製造廠商或其簡稱。

8.3.2用壓皺、冷擠、熱粘結、壓配工藝安裝接頭的製動軟管組合件,至少要在製動軟管組合件一端的接頭上有標誌,用印刷體(ti) 大寫(xie) 字母或數字,以腐蝕、壓紋或粘貼的方法示出至少1.6mm高的製動軟管組合件製造廠的認證標誌。

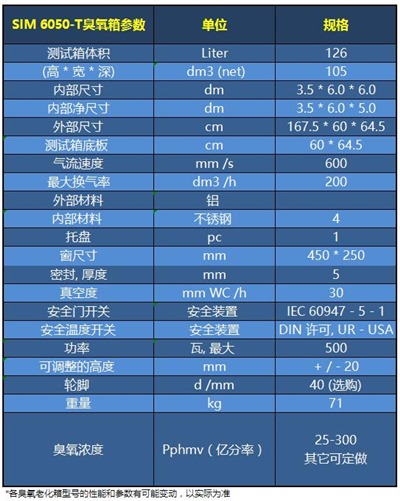

188博金宝下载官网公司代理的德國ANSEROS安索羅斯臭氧箱滿足GB 16897測試標準。

1.德國ANSEROS安索羅斯臭氧老化箱介紹

德國ANSEROS安索羅斯公司依據國際標準如ASTM、ISO和DIN發展並製造了臭氧測試係統,為(wei) 用戶測試橡膠產(chan) 品的臭氧老化提供了可靠的測試條件。

德國ANSEROS安索羅斯公司SIM係列臭氧箱專(zhuan) 門用於(yu) 電纜和密封件的測試,其功能包括:自動PLC控製,精確模擬和控製溫度、濕度、臭氧濃度;不同的工具幫助您進行多項靜態和動態測試。使用ANSEROS公司臭氧測試係統,您能夠實現任何橡膠製品的加速老化,從(cong) 而預測產(chan) 品壽命。

一般均具有 3大主要部分,即臭氧發生器、老化試驗箱、臭氧濃度控製與(yu) 檢測裝置等。

2.德國ANSEROS安索羅斯臭氧老化箱型號

(2)德國ANSEROS安索羅斯臭氧老化箱 SIM 7500型號

(3)德國ANSEROS安索羅斯臭氧老化箱 SIM 6050-T型號

(4)德國ANSEROS安索羅斯臭氧老化箱 SIM 6010-T型號

(5)德國ANSEROS安索羅斯臭氧老化箱 SIM 8000型號