摘要:介紹了室內(nei) 用木器塗料的耐黃變原因,就耐黃變試驗方法、底材選擇和製板條件等進行了討論,並對試驗結果進行了分析。該耐黃變測試采用了國外普遍采用的紫外加速老化方法,試驗表明該方法是目前較可行的方案。

關(guan) 鍵詞:耐黃變測試,紫外老化測試,聚氨酯塗料,木器塗料

木器塗料是重要的裝修材料之一,普遍用於(yu) 家具、地板、門窗等裝飾和保護,在美化家居環境,提高生活質量方麵發揮了重要作用。隨著人民生活水平提高,對木器塗料的裝飾要求也越來越高,傳(chuan) 統以TD I預聚物、TD I加成物、三聚體(ti) 等芳香族多氰酸酯為(wei) 固化劑的溶劑型聚氨酯木器塗料,塗膜容易黃變,嚴(yan) 重影響家居的裝飾效果,近年來市場中出現了以HD I加成物、HD I縮二脲、HD I三聚體(ti) 、TD I/HD I混合三聚體(ti) 等脂肪族多異氰酸酯為(wei) 固化劑的低黃變性溶劑型聚氨酯木器塗料。另外丙烯酸酯類或以脂肪族多異氰酸酯、脂環族多異氰酸酯等為(wei) 原料的聚氨酯類水性木器塗料也具有較佳的耐黃變性。由於(yu) 目前國內(nei) 還沒有塗膜耐黃變性的測試方法,加上一些企業(ye) 商業(ye) 化炒作,市場上相當多的以芳香族多異氰酸酯為(wei) 固化劑的木器塗料也標識為(wei) 耐黃變產(chan) 品,甚至標識為(wei) 不黃變產(chan) 品,使消費者無所適從(cong) 。本文介紹了木器塗料黃變的原因、耐黃變性試驗方案、試驗結果以及結果分析等。

導致木器塗裝後黃變因素有多種,聚氨酯塗料如采用芳香族固化劑,其塗層在紫外線作用下,分子中氨酯鍵容易破壞分解,生成胺,芳胺進一步氧化使分子重排,形成醌式結構或偶氮結構1黃變原因

,引起塗層泛黃和變色老化。木器塗料中如果有含有雙鍵的油類樹脂,由於(yu) 雙鍵氧化後產(chan) 生發色基團,也會(hui) 產(chan) 生黃變。另外木質底材因素也會(hui) 誘發黃變,如木材中含有的單寧酸和樹脂、表麵殘留的漂白劑等。

木器塗料中如果有含有雙鍵的油類樹脂 , 由於(yu) 雙鍵氧化後產(chan) 生發色基團 , 也會(hui) 產(chan) 生黃變。另外木質底材因素也會(hui) 誘發黃變 , 如木材中含有的單寧酸和樹脂、表麵殘留的漂白劑等。

2.1燈源

本試驗方案僅(jin) 考查塗層的黃變,底材對塗層的影響因素未考慮。室內(nei) 塗層老化黃變的主要影響因素為(wei) 太陽光中光波範圍290~400 nm的紫外光,這部分光的光能強,對塗層的破壞作用最大。因此本方案采用國外普遍采用的紫外加速老化的國際標準ISO 11507: 1997《色漆和清漆—塗層的人工氣候老化—暴露於(yu) 熒光紫外線和水中》的試驗方法。

2.2 試驗儀(yi) 器及其試驗參數

儀(yi) 器采用美國Q-LAB公司熒光紫外老化機QUV,試驗參數根據ISO 4892—3: 1994《塑料—實驗室光源暴露方法—第3部分:熒光UV燈》中5. 1. 1的規定光源采用能較好模擬室內(nei) 老化條件的UVA ( 340)燈[2]、黑板溫度為(wei) (60 ±3) ℃、輻照度為(wei) 0.68W /m2、幹相(無凝露) 。從(cong) 理論上講,塗層黃變應測量其Δb*值,但是室內(nei) 塗層的黃變和變色等都會(hui) 影響塗層的裝飾性,所以用測量顏色變化(ΔE*)來表示最後結果更為(wei) 合適。

2.3試驗底材的選擇

為(wei) 了盡量減少底材對試驗結果的影響,應選擇變色程度最小的底材。為(wei) 此進行了底材篩選試驗,選擇了3種不同品牌的白色外用有釉瓷質磚,在UVA (340)燈下連續光照168 h,顏色變化(△E*)分別為(wei) 1.2、1.0、0.3。所以本試驗用底材采用UVA(340)燈照射168 h後△E*不大於(yu) 0.5的白色外用有釉瓷質磚。

2.4製板條件

經過大量試驗,總結出能適合絕大多數塗料品種的製板條件,詳見表1。

表1製板條件 | |||||

塗料品種 | 底材尺寸/mm | 清漆 | 色漆 | ||

溶劑型塗料 | 95 ×45 | 刷塗量(第1道) | 刷塗量(第2道) | 刷塗量(第1道) | 刷塗量(第2道) |

水性塗料 | 第1道刷塗量(0.35 ±0.05) g, 第2道刷塗量(0.45 ±0.05) g | ||||

注:每道間隔24 h,試板養(yang) 護期為(wei) 7 d | |||||

3.1 加速試驗

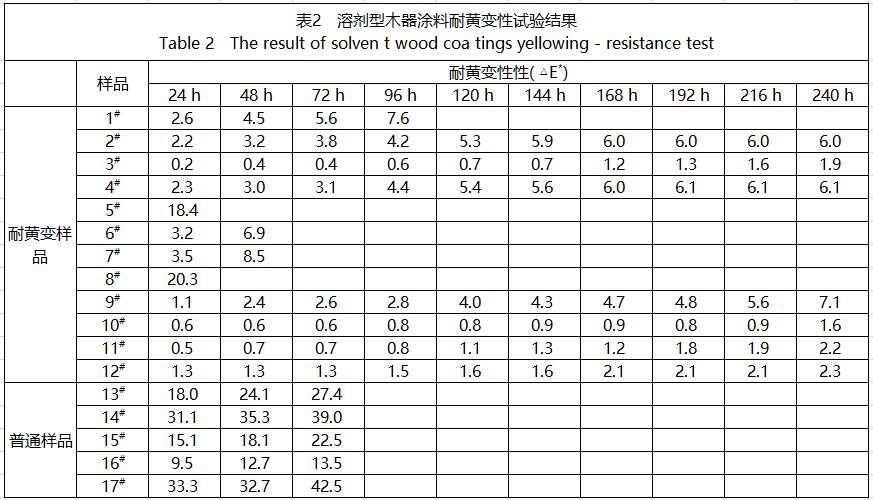

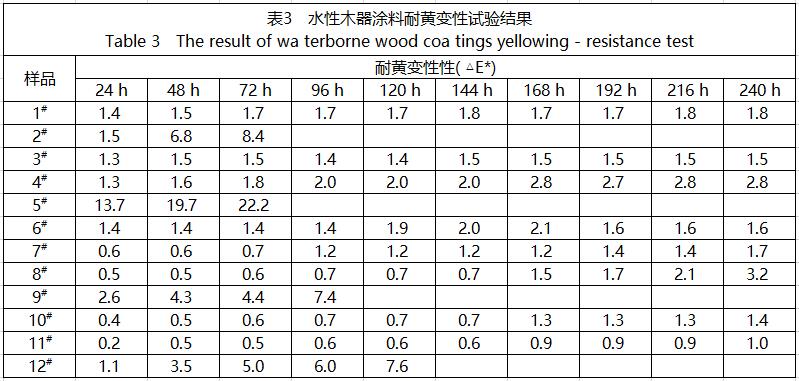

本試驗選取了具有一定規模的塗料生產(chan) 企業(ye) 生產(chan) 的溶劑型木器塗料和水性木器塗料作為(wei) 試驗樣品。溶劑型木器塗料主流品為(wei) 聚酯聚氨酯塗料,占溶劑型木器塗料的90%以上,本試驗收集到的溶劑型木器塗料均為(wei) 聚酯聚氨酯類。溶劑型塗料樣品中, 1#~12#樣品標稱為(wei) 耐黃變, 13#~17#樣品為(wei) 普通樣品。溶劑型木器塗料耐黃變性試驗數據見表2。水性木器塗料耐黃變性試驗數據見表3。

注: 9#~12#樣品為(wei) 白色色漆; 2#、4#、9#樣品固化劑為(wei) TD I/HD I混合型; 3#、10#、11#、12#樣品固化劑為(wei) HD I型。

注: 7#~12#為(wei) 白色色漆; 2#、5#、9#、12#所用原料為(wei) 芳香族類,其餘(yu) 樣品為(wei) 丙烯酸酯類或脂肪族多異氰酸酯類。

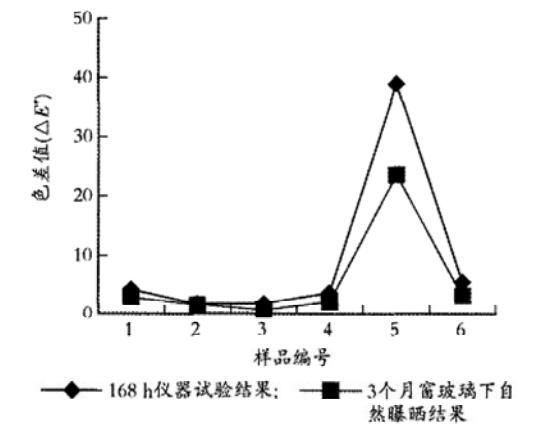

3. 2 加速試驗與(yu) 自然曝曬試驗的比較

另選6個(ge) 樣品(水性和溶劑型木器塗料各3個(ge) )進行窗玻璃下自然曝曬與(yu) 儀(yi) 器加速老化比對試驗,結果見圖1。窗玻璃下自然曝曬地點為(wei) 本院物化樓3 樓朝南房間窗台,時間為(wei) 2005年2—4月。

圖1 窗玻璃下自然曝曬與(yu) 儀(yi) 器加速老化對比結果

Fig. 1 Contrast result of weather exposure test through glazing and ac2 celerated ageing test

比較圖1中窗玻璃下自然曝曬試驗結果和儀(yi) 器試驗結果兩(liang) 種曲線趨勢,可以看出兩(liang) 者基本一致。說明儀(yi) 器加速老化試驗結果能反映木器塗料的實際耐黃變性,本試驗方法是較可行的方案。

4. 1 試驗時間的確定

試驗時間超過168 h後大部分樣品色差值基本不變,因此建議耐黃變試驗時間定為(wei) 168 h。

4.2 數據分析

溶劑型聚氨酯木器塗料中標明耐黃變的樣品有5個(ge) 樣品(表2中1#、5#、6#、7#、8# )很快明顯黃變(色差值> 6.0) ,說明其中有一些標明“耐黃變”樣品並不是貨真價(jia) 實的產(chan) 品,沒有耐黃變功能。采用TD I/HD I混合型固化劑(表2中2#、4#、9# )的樣品色差值在4.7~6.0之間(168 h) ,采用HD I型固化劑的樣品(表2中3#、10#、11#、12# ) 色差值在0.9 ~2.1 之間(168 h) 。

所用原料為(wei) 芳香族類(2#、5#、9#、12# )的水性木器塗料樣品的ΔE*均> 6.0,其餘(yu) 非芳香族類的樣品的ΔE*在0.9 ~2.8之間(168 h)。

根據以上試驗數據可排出不同品種的木器塗料耐黃變性順序:非芳香族類水性=固化劑為(wei) HD I型的溶劑型>固化劑為(wei) TD I/HD I混合型的溶劑型>芳香族類水性或溶劑型。

由於(yu) 耐黃變性與(yu) 固化劑合成工藝也有較大關(guan) 係,市場中還有部分產(chan) 品可能會(hui) 添加紫外線吸收劑,本試驗收集樣品品種有限,不能代表全部產(chan) 品,因此色差值和固化劑類型對應關(guan) 係僅(jin) 供參考,建議選用耐黃變產(chan) 品時以色差值為(wei) 依據。

4.3 木器塗料的耐黃變色差值等級

國家標準GB /T 1766—1995中對變色等級評定有以下規定:目測為(wei) “無變色”時,對應的色差值≤1.5;目測為(wei) “很輕微變色”時,其對應的色差值範圍1.6~3.0;目測為(wei) “輕微變色”時,其對應的色差值範圍3.1~6.0;目測為(wei) “明顯變色”時,其對應的色差值範圍6.1~9.0。

確定色差值等級時建議參考以上規定,同時我們(men) 認為(wei) 也應考慮實際使用情況:對用於(yu) 木質底材變色較明顯的清漆(含透明色漆) ,木質底材變色可以掩蓋部分塗層黃變,采用色差值範圍為(wei) 3.1~6.0的產(chan) 品,基本可以滿足耐黃變要求。對於(yu) 色漆和用於(yu) 變色較淺的木質底材的清漆,如用色差值範圍為(wei) 3.1~6.0的產(chan) 品,其黃變將會(hui) 明顯影響塗層的裝飾性,所以建議采用色差值範圍為(wei) ≤3.0的產(chan) 品。

本耐黃變試驗采用國際通行的紫外加速老化的試驗方法,並根據室內(nei) 用木器塗料的實際使用情況規定了儀(yi) 器參數和試驗用底材等。從(cong) 試驗結果來看可以明顯區分溶劑型聚氨酯塗料和水性木器塗料的耐黃變性能,是目前較可行的測試方法。其他樹脂類型或加紫外線吸收劑的耐黃變塗料也可參考本試驗方案。

與(yu) 本文關(guan) 聯的產(chan) 品: