ASTM D4060有機塗層耐磨性的標準測試方法是評估塗層耐磨性的最常見測試之一。該測試方法被稱為(wei) “泰伯爾測試”,用於(yu) 確定有機塗料(如油漆、清漆、清漆、粉末塗料和許多其他類型的飾麵)的耐磨性。除了塗層的視覺方麵外,它通常還提供功能性目的(例如防止腐蝕)。該測試方法可用於(yu) 評估塗層的耐久性和性能。

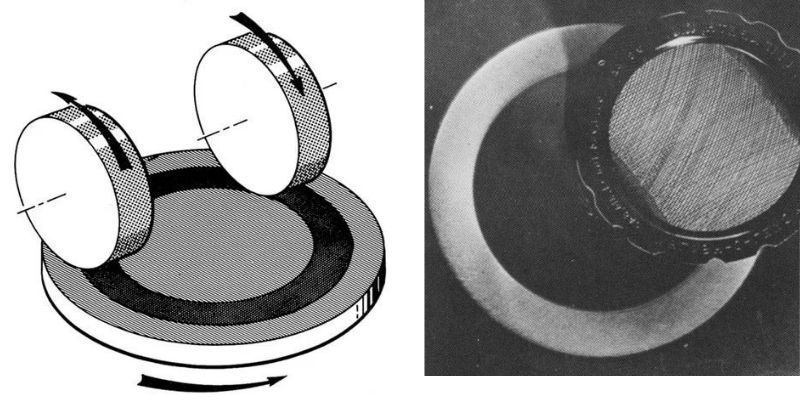

為(wei) 了執行ASTM D4060,使用TABER 磨耗測試機有機塗層以均勻的厚度施加到平麵、剛性麵板上,固化後,在受控的壓力和研磨作用條件下,使用旋轉摩擦作用研磨表麵。安裝在轉盤平台上的測試樣品在垂直軸上轉動,以抵抗兩(liang) 個(ge) 研磨輪的滑動旋轉。一個(ge) 研磨輪向外摩擦試樣的邊緣,另一個(ge) 向內(nei) 摩擦試樣的中心。由此產(chan) 生的磨損痕跡在大約30平方厘米的區域內(nei) 形成交叉弧形圖案。”真空係統可清除測試期間產(chan) 生的任何鬆散碎屑。在每次測試之前和每 500 次循環之後,使用 S-11修整盤對研磨輪進行重新表麵處理,以使車輪表麵標準化。耐磨性計算為(wei) 在指定數量的磨損循環下的重量損失、每個(ge) 循環的重量損失或去除單位量塗層厚度所需的循環數。

保護塗層的耐久性是許多不同產(chan) 品的重要考慮因素。在選擇會(hui) 受到車輛或行人交通(例如停車場、裝卸碼頭、人行道等)的塗層時,這一點尤為(wei) 重要。

為(wei) 了協助選擇過程,建築師/顧問依靠測試數據——特別是塗層的耐磨性。該信息通常由塗料製造商報告,並基於(yu) 根據ASTM D4060進行的測試。直到最近,在比較聚氨酯、甲基丙烯酸甲酯 (MMA)、聚甲基丙烯酸甲酯 (PMMA)、聚氨酯-甲基丙烯酸酯 (PUMA) 或環氧樹脂等不同塗層技術時,這種長期建立的測試方法可能會(hui) 誤導決(jue) 策者。

ASTM D4060 精度和偏差中提供的數據(表1)表明與(yu) 聚氨酯相比,所測試的環氧樹脂的質量損失增加了一倍以上。

| 塗層 | 平均質量損失 |

| 聚酰胺/環氧樹脂塗層A | 129.6 毫克 |

| 聚酰胺/環氧樹脂塗層B | 109.1 毫克 |

| 聚氨酯塗料 | 49.5 毫克 |

| 聚酯/環氧粉末塗料 | 61.3 毫克 |

| 尼龍粉末塗料 | 7.7 毫克 |

在200多個(ge) 項目比較中,環氧樹脂和甲基丙烯酸甲酯 (MMA) 使用CS-17砂輪的質量損失較大,而聚氨酯塗料的質量損失最少。就其本身而言,該數據似乎暗示聚氨酯具有較佳的耐磨性。然而,在現場應用中,環氧樹脂和MMA被證明比 99% 放置在停車場和其他交通服務設施上的聚氨酯更耐用。事實上,環氧樹脂、MMA、PMMA和PUMA在停車場車流下的使用壽命是其兩(liang) 倍。

塗料製造商的數據表通常將測試結果顯示為(wei) 磨損導致的質量損失或磨損指數(報告為(wei) 每個(ge) 循環的質量損失)。但是,在比較兩(liang) 種塗層時,這些數據可能無法說明全部情況。

例如,考慮對兩(liang) 種完全不同的材料進行的測試——鉛鎳複合板和基礎聚氨酯保護塗層。在對兩(liang) 個(ge) 試樣進行相同的試驗條件和磨損循環次數後,鉛鎳複合板的質量損失為(wei) 800mg。相比之下,聚氨酯塗層的質量損失僅(jin) 為(wei) 33mg。基於(yu) 此信息,很容易得出結論,聚氨酯塗層的質量損失較小,因此更耐磨。但事實真的如此嗎?

如果您還知道鉛板的厚度變化為(wei) 0.1mil,而聚氨酯塗層的厚度變化為(wei) 2.0mil,該怎麽(me) 辦?根據這些附加信息,您很快就會(hui) 意識到從(cong) 聚氨酯樣品中去除了更多材料,這意味著它實際上耐磨性較差!

對於(yu) 許多可通行的塗層,重要的是要認識到,與(yu) 沒有填料的類似塗層相比,具有致密填料的塗層通常表現出更大的質量損失,但在某些情況下由磨損引起的厚度損失較低。ASTM D4060的結果通常報告為(wei) 質量損失。但是將質量損失除以比重為(wei) 比較提供了更好的關(guan) 係。

Tremco Inc. CS&W 於(yu) 2018 年 11 月開始進行了一項單一的實驗室研究,評估了1000多個(ge) 測試樣本,包括不同的聚氨酯配方;環氧樹脂;綜合格鬥;和交通塗料。所有樣品均按照 ASTM D4060 進行測試,但還包括其他參數以幫助計算研究人員對塗層使用壽命的估計。

包含較高點密顆粒的磨損碎屑可能會(hui) 導致三體(ti) 磨損,如果不通過真空抽吸係統去除,這會(hui) 導致塗層破裂。在研究過程中,觀察到某些砂輪增加了在測試過程中出現的磨損顆粒的數量,這進一步提高了磨損率。

當塗層中包含填料如 3 維晶體(ti) 結構或金屬時,也觀察到測試樣品的表麵溫度升高。在慢速顯微熱視頻下,與(yu) CS-17(或 CS-10)砂輪接觸的環氧樹脂會(hui) 產(chan) 生熱量,從(cong) 而結合細小的環氧樹脂顆粒,而真空無法足夠快地從(cong) 與(yu) 試樣緊密接觸的砂輪中去除這些細小環氧樹脂顆粒。

還發現其他參數會(hui) 影響磨損率,並且在許多情況下,塗層會(hui) 導致泰伯輪磨損更大。某些硬度值或摩擦係數大於(yu) 砂輪的環氧樹脂和 MMA 材料可能會(hui) 導致砂輪更快地分解,尤其是當塗層配方包含填料或聚集體(ti) (如二氧化矽、金屬氧化物或其他較高點密顆粒)時。這種“反擊”受到顆粒大小、數量和顆粒類型的影響。

塗層和砂輪之間的摩擦係數 (COF) 也會(hui) 影響結果。在一些測試中,觀察到當砂輪破壞表麵張力時,摩擦源(CS-10 或 CS-17 砂輪)之間的 COF 會(hui) 上升或下降 - 砂輪去除光澤的點並且是磨損塗層的內(nei) 部。

一些塗層具有夾帶氣泡,在50 – 100 次磨損循環後會(hui) 暴露出來,這可能會(hui) 改變對比測試期間的質量損失。對於(yu) 一些柔性聚氨酯塗層,夾帶的空氣越多,質量損失越少,因為(wei) 車輪在減少的固體(ti) 含量上行駛。

對於(yu) 高反應性材料(例如環氧樹脂),磨損碎片與(yu) 空氣夾帶之間的相互作用是顯著不同的。對於(yu) 硬環氧樹脂塗層,磨損過程往往會(hui) 粉碎構成塗層的非常硬的顆粒,這會(hui) 導致比使用中預期的更多的磨損碎片和更高的質量損失。

ASTM D4060在2019年版本包括一個(ge) 說明,指出在比較具有不同比重的塗層的耐磨性時,應將每種塗層的比重校正應用於(yu) 質量損失給出比較耐磨性的真實測量。

計算磨損指數或質量損失後,結果除以塗層的比重。該校正因子的使用提供了相對於(yu) 它所應用的材料的體(ti) 積損失的磨損指數或質量損失。