目前需要用於(yu) 保護鋼鐵基礎設施的水性直接金屬(DTM)塗料,因為(wei) 它們(men) 允許最終用戶減少揮發性有機化合物(VOC)的排放,促進更高的安全標準,並利用可持續技術。達到低VOC含量所需的原材料和配方改進必須仔細設計,因為(wei) 典型的方法通常會(hui) 導致諸如阻塞、腐蝕和耐灰塵性(DPUR)等性能的折衷。今天,具有良好性能平衡的50克/升VOC的水性丙烯酸DTM塗料是可獲得的,但是存在對甚至更低VOC含量的需求。本文描述了一種用於(yu) 配製DTM塗料的新型丙烯酸樹脂,其VOC水平進一步降低至低於(yu) 25 g/L,同時還表現出最高標準的室外耐久性和耐腐蝕性。通過與(yu) 現有的低揮發性有機化合物樹脂和DTM塗料的比較,突出新型粘合劑的優(you) 勢。

在過去的三十年裏,塗料研究和發展的一個(ge) 主要趨勢是配方塗料中VOC含量的降低。各種證據充分的原因,如揮發性有機化合物對臭氧和煙霧產(chan) 生的影響及其對空氣質量和人類健康的影響,已經證實了降低塗料中揮發性有機化合物水平的必要性。來自政府監管機構、非政府倡導團體(ti) 、塗料最終用戶和消費者的壓力推動了這一轉變。原材料供應商和塗料製造商在塗料技術方麵的進步解決(jue) 了這個(ge) 問題,並使迄今為(wei) 止的巨大進步成為(wei) 可能。

總的來說,三大類塗料技術在降低VOC水平方麵具有優(you) 勢——粉末塗料、高固體(ti) 溶劑型塗料和水性塗料。每種技術都有其固有的優(you) 勢和挑戰。粉末塗料通常不含VOC,但在如何施塗(即通常靜電噴塗)、施塗到何種基材上(即主要是金屬)方麵受到限製,並且通常必須在高溫下加熱以熔化、流動和固化。粉末塗料主要限於(yu) 工廠應用。高固體(ti) 溶劑型塗料在較低的VOC水平下提供了傳(chuan) 統溶劑型塗料的性能,但仍然經常含有引起健康和易燃性問題的溶劑。由於(yu) 粘度限製,這些製劑有時還依賴於(yu) 特殊的施用方法,例如加熱的多組分噴霧。水性塗料是一種易於(yu) 施工的液體(ti) 塗料,適用於(yu) 工廠和現場應用,但當在極端溫度和濕度下施工時,其性能會(hui) 受到不利影響。與(yu) 傳(chuan) 統的高VOC溶劑型塗料相比,水性塗料也可能具有或被認為(wei) 具有較低的性能。雖然沒有一種塗料體(ti) 係對所有應用都是全麵的,但在過去30年中,這些低VOC替代品的增長是巨大的。

水性塗料蓬勃發展的一個(ge) 應用領域是工業(ye) 維護和商業(ye) 建築市場中用於(yu) 輕型和中型服務環境的DTM塗料。特別是水性丙烯酸DTM塗料,經過50-60年的發展,在這些市場中占據了重要的地位,並用於(yu) 塗覆各種環境中的鋼和鍍鋅鋼,如內(nei) 部和外部結構鋼梁、儲(chu) 罐外部、管道、橋梁、軌道車、門和欄杆。此外,它們(men) 經常被用於(yu) 塗覆與(yu) 金屬表麵相鄰的基底,如混凝土或木材。

第一批水性丙烯酸DTM是在20世紀60年代使用的,但該類別在20世紀80年代變得更具商業(ye) 相關(guan) 性,當時推出了新一代更疏水的丙烯酸粘合劑,允許更好的金屬粘附和腐蝕保護。20世紀80年代,水性丙烯酸DTMs開始成功取代用於(yu) 輕型和中型工業(ye) 維護的另一種單組分(1K)體(ti) 係,即溶劑型醇酸樹脂,因為(wei) 它們(men) 具有更低的VOC和更好的室外耐久性。今天,在美國使用的工業(ye) 維護塗料中,估計水性丙烯酸塗料約占23%(體(ti) 積)。

20世紀80年代,水性丙烯酸DTM的典型VOC水平在200–250g/l範圍內(nei) 。自20世紀80年代以來,這些塗料的設計和配方出現了許多創新,導致了向更高性能和更低VOC水平的發展。由於(yu) 需要滿足更嚴(yan) 格的VOC法規限製,例如加利福尼亞(ya) 州的法規限製,許多塗料製造商在2000年代中期至後期開發了VOC含量低於(yu) 100 g/L的丙烯酸DTM。同時,新一代丙烯酸乳膠粘合劑有助於(yu) 配製更高性能的DTM塗料,具有更好的耐腐蝕性、附著力和室外耐久性。2010年代,VOC水平降至50 g/L以下,通過乳膠粒子和薄膜形態的持續創新,保持了更高的性能標準。在過去的幾年裏,在VOC含量低於(yu) 50 g/L的情況下實現高性能的挑戰已經實現。高性能意味著優(you) 異的耐腐蝕性、室外耐久性和耐化學性,以及硬度性能的改善,如抗粘連性。

因為(wei) 水性丙烯酸DTM通常用於(yu) 商業(ye) 建築應用,並在塗料商店出售給消費者,所以對低於(yu) 50 g/L甚至更低的VOC水平的需求已經成為(wei) 最近流行的目標。雖然在接近零VOC含量下配製的DTM塗料以前已經在市場上有售,但是這些產(chan) 品大多受到性能差的困擾,例如膜過度柔軟、抗粘連性差和腐蝕性差。迄今為(wei) 止,具有高性能和超低VOC(即低於(yu) 25克/升)的DTM塗料一直是缺乏可靠解決(jue) 方案的目標。本文將介紹一種用於(yu) 高性能DTM塗料的新型水性丙烯酸粘合劑的開發,該粘合劑的濃度低於(yu) 25 g/L。基於(yu) 這種新型粘合劑的DTM塗料具有高水平的耐腐蝕性和室外耐久性,以及優(you) 異的硬度性能,而這些性能對於(yu) 低VOC乳膠塗料來說往往是一個(ge) 挑戰。通過與(yu) 商業(ye) 低VOC粘合劑和DTM塗料的比較,將展示新粘合劑的性能以及水性DTM塗料向更高性能和更低VOC水平的持續發展。

本文介紹的新型水性丙烯酸乳液聚合物將命名為(wei) AC-1。設計用於(yu) 濃度低於(yu) 25 g/L的DTM塗料,它是一種自交聯丙烯酸共聚物,固體(ti) 含量為(wei) 45%,最低成膜溫度(MFFT)為(wei) 8℃。它基於(yu) 乳膠-顏料複合技術,其中乳膠旨在與(yu) 顏料顆粒相互作用,在含水狀態下形成乳膠-顏料複合材料。這項技術在前麵已經描述過,將在結果和討論部分簡要討論。

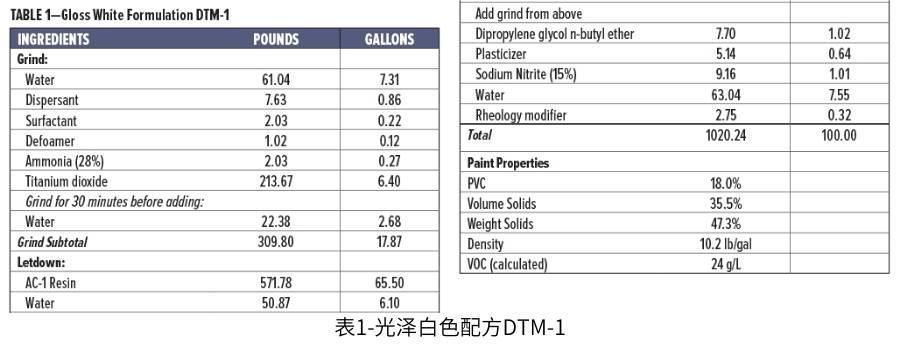

本研究中配製的實驗塗料是僅(jin) 含二氧化鈦顏料且不含防腐顏料的亮白色DTM塗料。基於(yu) AC-1的18%顏料體(ti) 積濃度(PVC)光澤配方DTM-1如表1所示。通過使用3%二丙二醇正丁基醚(DPnB)和2%增塑劑(均基於(yu) 聚合物固體(ti) )實現了小於(yu) 25 g/L的計算VOC目標。必須使用最多3%的揮發性聚結劑,以保持計算的VOC水平低於(yu) 25 g/L。

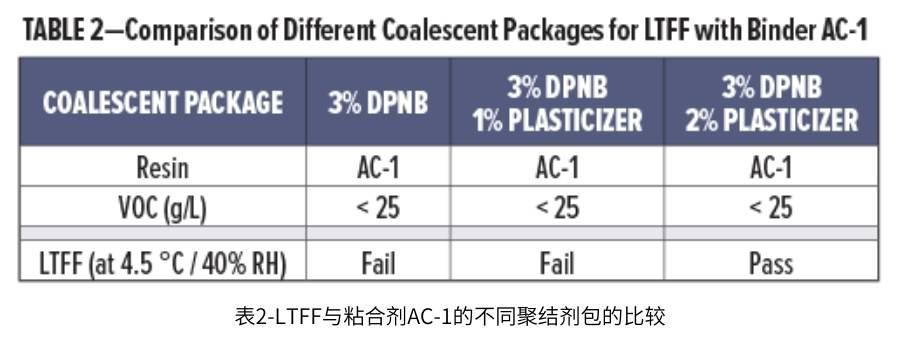

在研究確定DPnB和增塑劑水平對粘合劑AC-1的低溫成膜(LTFF)的影響後,選擇了聚結劑包。LTFF是通過在低溫條件下(4.5°C/40%相對濕度或RH)在Leneta圖的密封和未密封部分塗上一層薄膜並幹燥,然後在幹燥的薄膜上尋找裂紋來測量的。表2顯示了粘合劑AC-1在相同的18% PVC光澤白色DTM配方(即DTM-1)中的一些結果,除了聚結劑包裝。AC-1在3% DPnB / 2%增塑劑的情況下沒有發生膜破裂,選擇該聚結劑包進行進一步研究,並與(yu) 另一種低VOC能力的粘合劑和商業(ye) DTM塗料進行比較。

將設計用於(yu) VOC水平低於(yu) 50 g/L的DTM塗料的高性能商業(ye) 樹脂(AC-2)與(yu) AC-1進行比較,以證明在低於(yu) 25 g/L限製的同時仍保持高性能DTM性能的難度。AC-2報道的MFFT為(wei) 14°C,固體(ti) 含量為(wei) 49%。為(wei) 了比較在25 g/L VOC下的性能,使用表1所示的相同聚結劑包和配方製備基於(yu) AC-2的配方DTM-2。AC-2還在配方DTM-3中以50克/升VOC進行了測試,使用了已知對這種特定粘合劑較佳的聚結劑包(6% DPnB和2%增塑劑)。三種具有不同VOC水平的商業(ye) DTM塗料也包括在本研究中。商用塗層被命名為(wei) COM-1(< 50克/升)、COM-2 (< 100克/升)和COM-3 (< 200克/升)。包含這些商業(ye) 塗料的目的是證明AC-1在低於(yu) 25 g/L VOC的情況下,與(yu) 目前使用的更高VOC的市售DTMs相比,表現如何。

測試方法

紫外線(UV)耐久性:根據ASTM D4587測試塗料的耐候性。將每個(ge) 塗層塗在鉻酸鹽處理的鋁板上,目標幹膜厚度(DFT)為(wei) 2.0密耳,並在測試前在21 ℃/ 50% RH下固化一周。將板放置在紫外加速老化測試箱中,暴露於(yu) 60℃的8小時紫外光(使用UVA-340燈泡)和50℃的4小時冷凝的重複循環中。周期性測量光澤度,直到大約2000小時。

耐髒性:對於(yu) DPUR,將每個(ge) 塗層塗在鉻酸鹽處理的鋁板上,目標DFT為(wei) 2.0密耳,並在21℃/ 50% RH下固化6天。固化後,測量初始Y反射值。將棕色氧化鐵漿料(Davis Colors 641)刷塗在麵板的下半部分上,並放置4小時。然後使用室溫水將麵板衝(chong) 洗掉漿料,並用粗棉布輕輕擦洗。在測試區域測量Y反射率,並計算值的變化(δY反射率)。δY反射率值越接近零,表示DPUR越好。然後將板暴露於(yu) 紫外光(使用UVA-340燈泡)24小時以促進自交聯,然後如上所述再次測量DPUR。

硬度:使用兩(liang) 種測試方法測試硬度:柯尼希擺(ASTM D4366)和鉛筆(ASTM D3363)。將每個(ge) 塗層塗在鉻酸鹽處理的鋁板上,目標DFT為(wei) 2.0密耳。在21 ℃/ 50% RH下固化一天後進行測量,然後每周測量一次,直至28天。

耐粘連性:耐粘連性在Leneta圖表上測試,使用3密耳的伯德棒塗布塗料,給出大約1.0-2.0密耳的幹膜厚度。在測試之前,塗層在21 ℃/ 50% RH下固化7天。兩(liang) 個(ge) 1.5英寸的。從(cong) Leneta圖表上剪下正方形,將剪下的部分麵對麵連接在一起,並放置在平麵上。將8號橡膠塞放在連接的切口頂部,並將1 kg重物放在橡膠塞頂部。在7天幹燥時間,在兩(liang) 種條件下評價(jia) 抗粘連性,a)在50℃下30分鍾後和b)在室溫下16小時後。測試期結束後,麵對麵的片被拉開,使用以下0-10等級來評價(jia) 塗層的粘性和膜損壞:10,無粘性/全麵;9、trace tack/優(you) 秀;8、微粘性/非常好;7、微粘性/良好;6、中等粘性/良好;5、中等偏上/尚可;4、粘性嚴(yan) 重,無密封/公平;3、5–25%密封/差;2、25–50%密封/差;1、50–75%密封/差;0,完全密封/很差。

耐油軟化性:為(wei) 了確定耐油軟化性,將每個(ge) 塗層塗在鉻酸鹽處理的鋁上,目標DFT為(wei) 2.0-2.5密耳。在21 ℃/ 50% RH下固化七天後,進行初始柯尼希硬度測量。然後將含有羊毛脂的護手霜或植物油直接塗在油漆表麵,用一塊粗棉布覆蓋這些油。暴露24小時後,將飽和的粗棉布片從(cong) 基底上取下,將任何殘留的油擦拭幹淨,目測檢查塗層並測試Konig硬度。

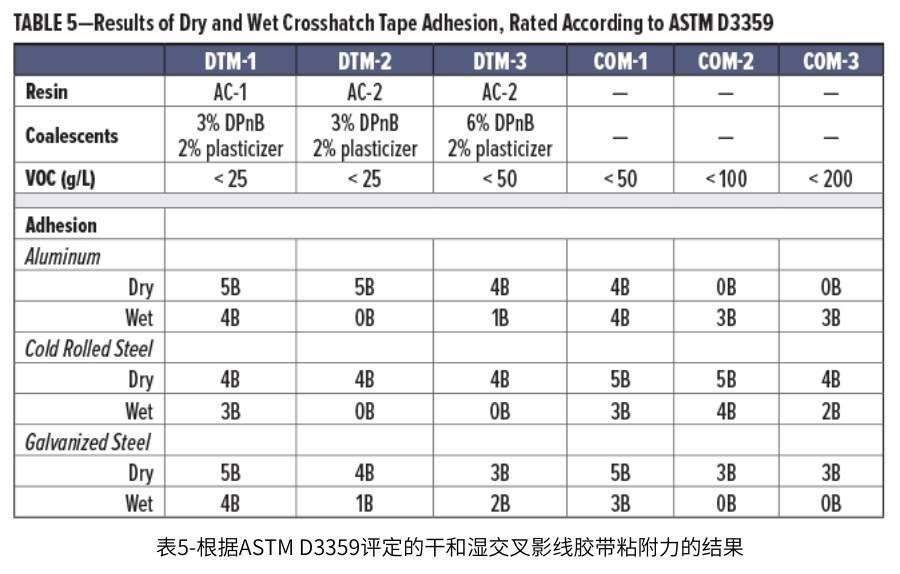

粘合性:根據ASTM D3359,使用交叉影線膠帶粘合方法測試粘合性。將塗料塗在金屬基材上,幹膜厚度約為(wei) 2.0密耳。在三種類型的金屬上測試粘附力:光滑的未處理的冷軋鋼(CRS)、未處理的鋁和鍍鋅鋼。在一天和七天固化後測試幹燥附著力。對於(yu) 濕粘合,將板在室溫下固化7天,然後置於(yu) 霧箱中5小時。在霧箱中暴露後,在進行粘合測試前將板拍幹。

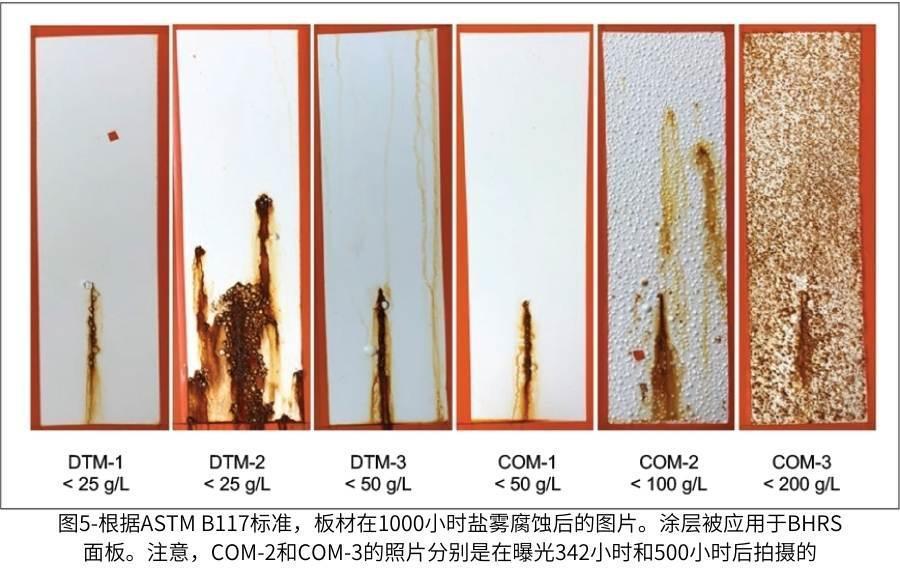

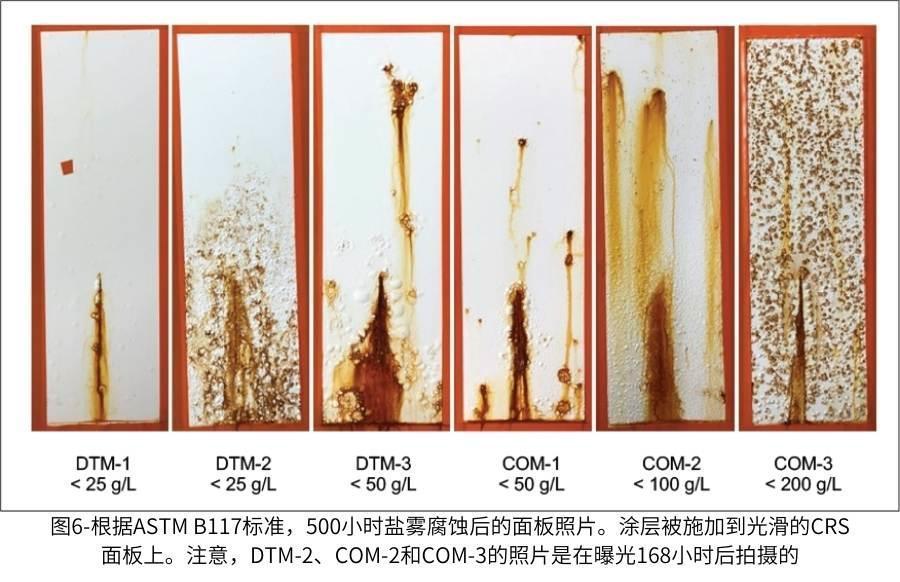

耐鹽霧性:根據ASTM B117,通過鹽霧暴露測試耐腐蝕性。這些塗層被塗覆在4 × 12英寸的表麵上。噴砂熱軋鋼板(BHRS)和光滑CRS麵板。噴砂後的麵板被噴砂至SSPC-SP 5白色金屬飾麵,輪廓為(wei) 2.0密耳。BHRS上樣品的DFT測量值範圍為(wei) 3.5-4.0密耳。CRS上的DFT測量值約為(wei) 2.0密耳。在測試之前,板在21 ℃/ 50%相對濕度下固化7天,並且2英寸。在麵板的下半部分進行垂直劃線。每周對麵板進行生鏽和起泡(ASTM D714)評級,如果發現嚴(yan) 重故障,則移除麵板。

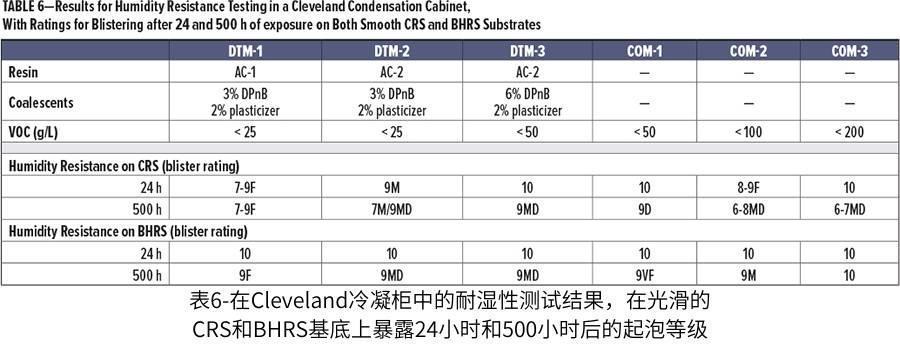

耐濕性:根據ASTM D4585測試耐濕性。這些塗層被塗覆在4 × 12英寸的表麵上。BHRS和平滑CRS麵板,如前一節所述。在暴露於(yu) 克利夫蘭(lan) 冷凝櫃之前,將板在21 ℃/ 50% RH下固化7天。每周對麵板進行起泡(ASTM D714)和生鏽評級。

對適用於(yu) 工業(ye) 維護和保護塗層的高性能、低VOC樹脂的需求推動了新型水性DTM粘合劑AC-1的開發。曆史上,在1K係統中提供高性能和低VOC都有缺點。例如,由於(yu) 粘合劑組成的變化(例如,低玻璃化轉變溫度或Tg)或使用保留在膜中並導致膜過度柔軟的非揮發性增塑劑,抗粘連性和膜硬度通常難以達到。另一個(ge) 例子是耐腐蝕性,在1K丙烯酸DTMs中,耐腐蝕性在很大程度上取決(jue) 於(yu) 成膜質量。當轉向較低的聚結需求並試圖同時保持硬度性能時,高質量的成膜可能難以保持。為(wei) 了克服這些缺點並促進DTMs的配方低於(yu) 25 g/L,AC-1的設計利用了一種獨特的組合物,該組合物結合了自交聯能力和一種導致形成乳膠-顏料複合物的技術。

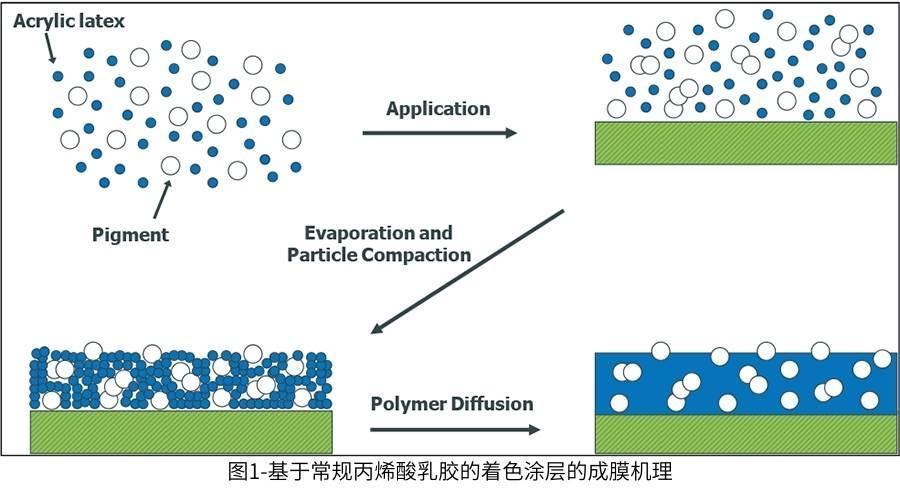

形成膠乳-顏料複合材料的聚合物在前麵已經描述過,並且與(yu) 常規丙烯酸技術相比,在DTM塗料中導致增強的性能。當用常規丙烯酸乳膠聚合物配製時,顏料顆粒通常以非均勻和非優(you) 化的方式分布。在這個(ge) 係統中,顏料凝聚在潮濕狀態和幹燥狀態下都很普遍(圖1)。對於(yu) 金屬應用,顏料在幹膜中的不均勻分布會(hui) 導致水和電解質通道更容易滲透到塗層表麵,從(cong) 而加速腐蝕。

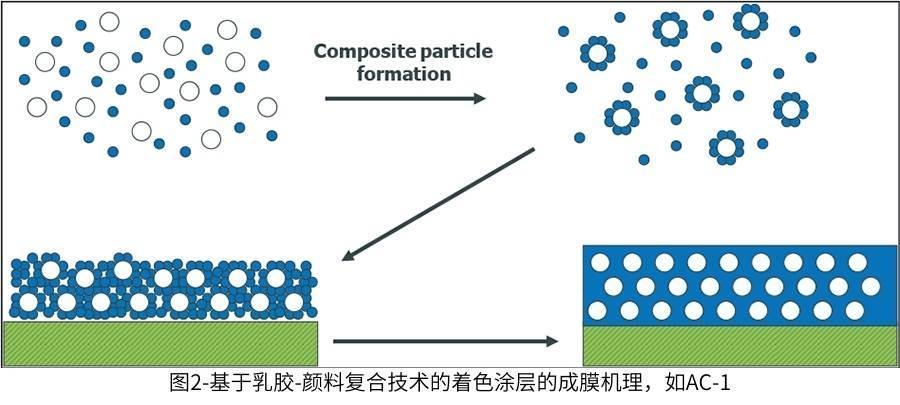

當使用乳膠-顏料複合技術(如AC-1)將顏料分散體(ti) 引入樹脂時,該係統通過將乳膠顆粒吸附到無機顏料和填充劑的表麵上形成均勻的分散體(ti) ,從(cong) 而形成乳膠-顏料複合顆粒(圖2)。由於(yu) 這種相互作用,在濕態下不太可能發生顏料聚集,並且由於(yu) 顏料在幹膜中的分布更優(you) 化,與(yu) 常規膠乳樹脂相比,獲得了更好的阻隔性能。由於(yu) 突出在塗層表麵上的裸露顏料顆粒的減少,也獲得了更高的光澤潛力。

除了形成膠乳-顏料複合顆粒之外,AC-1樹脂還利用了自交聯功能。在環境條件下的自交聯在聚合物鏈之間產(chan) 生交聯,在成膜後提高聚合物的分子量,並且已經顯示出在諸如耐化學性、DPUR和耐久性(保光性)等性能方麵是有益的。AC-1中創新技術的結合使聚合物的配方低於(yu) 25 g/L,但仍能提供高VOC係統的高性能。

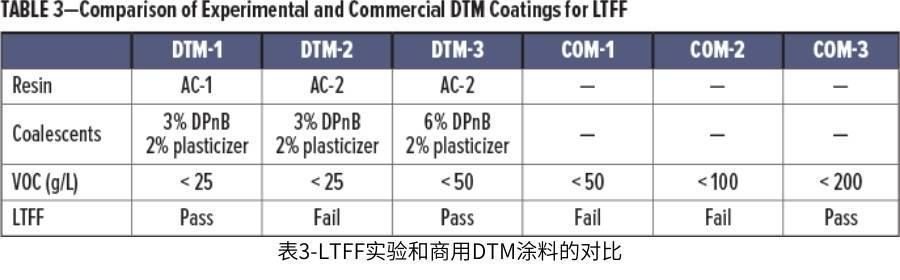

用於(yu) 室外應用的塗料的一個(ge) 重要性質是在邊緣條件下,如低溫或高濕度下形成良好膜的能力。對於(yu) DTM塗層,LTFF可能特別重要,因為(wei) 如上所述,成膜質量與(yu) 阻隔性能和耐腐蝕性密切相關(guan) 。塗膜溫度對乳膠膜的成膜有很大影響,在低溫環境下的適當聚結可以很容易地在實驗室進行測試。表3顯示了實驗塗層和商業(ye) 塗層在4.5℃和40%相對濕度下的LTFF結果。當開裂發生時,記錄到故障,表明膠乳聚合物的聚結不充分。如上所述,當在配方DTM-1中以25 g/L配製時,新的粘合劑AC-1形成良好的膜,該配方在聚合物固體(ti) 上使用3% DPnB和2%增塑劑。設計用於(yu) 50克/升DTM塗料的樹脂AC-2,當在配方DTM-3中以50克/升配製時,通過了LTFF,但是當配製到25克/升的較低VOC水平時(DTM-2),未通過。有趣的是,低揮發性有機化合物商業(ye) DTM塗料COM-1 (50克/升)和COM-2 (100克/升)都沒有通過LTFF。揮發性有機化合物含量最高的商用塗料COM-3 (200克/升)通過了LTFF測試。

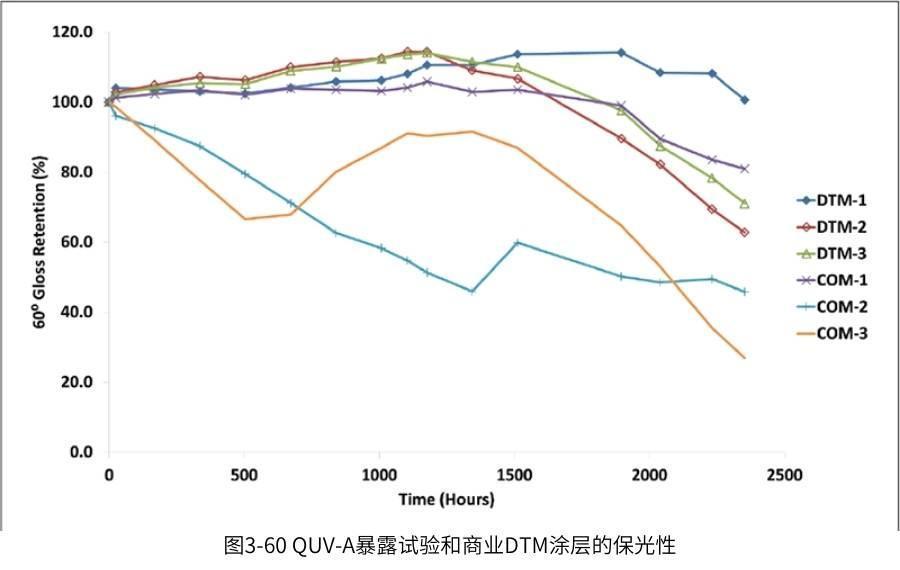

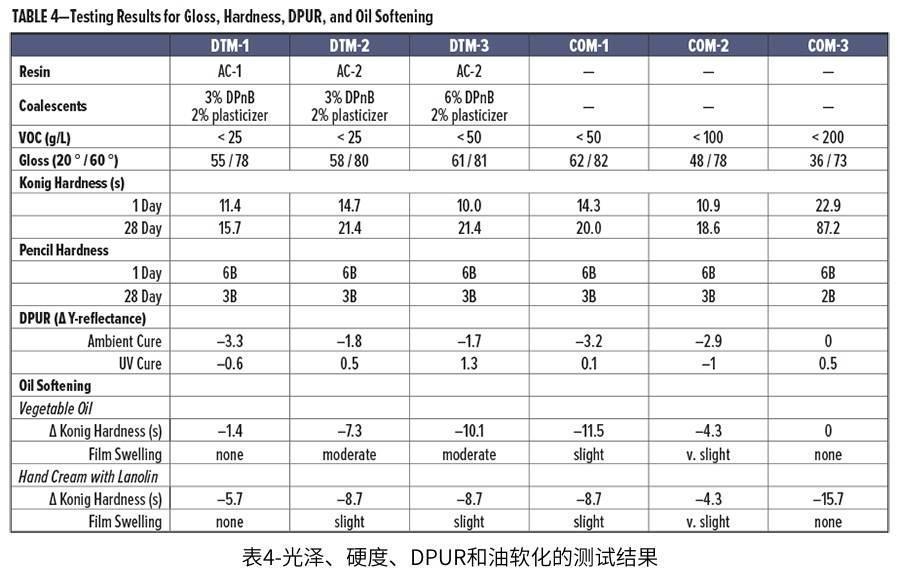

為(wei) 了適用於(yu) 保護塗層應用,外部耐久性是一個(ge) 關(guan) 鍵的性能。例如,光澤保持性會(hui) 受到直接暴露於(yu) 紫外線和水中的影響。隨著時間的推移,紫外線會(hui) 破壞塗膜,導致粉化和光澤下降。為(wei) 了防止光澤下降,AC-1依靠其自交聯能力和由乳膠-顏料複合技術引起的顏料(特別是TiO2)分散性的改善,從(cong) 而提高了薄膜對紫外線降解的抵抗力。表4給出了初始光澤度值,圖3顯示了在紫外線老化箱中加速老化的結果。DTM-1在60°光澤保持方麵優(you) 於(yu) 其他塗料,在UV-A暴露2300小時後幾乎沒有變化。DTM-2和DTM-3中的商業(ye) 塗料COM-1 (50克/升)和商業(ye) 粘合劑AC-2(分別以25克/升和50克/升配製)表現相當好,但在暴露2300小時後仍損失約20-30%的60°光澤度。較高VOC的商業(ye) 塗料COM-2和COM-3具有甚至更低的光澤保持率,這表明隨著膠乳技術發展到較低VOC,耐候性不會(hui) 受到損害。

出色的室外耐久性也受到DPUR的影響,DPUR與(yu) 塗層硬度密切相關(guan) 。隨著時間的推移,往往處於(yu) 光譜較軟一端的薄膜更容易在其表麵保留汙垢。灰塵的吸附會(hui) 影響美觀,並導致塗層的維護更加頻繁。薄膜硬度受樹脂的MFFT和玻璃化轉變溫度的影響,也受配方中聚結劑的影響。盡管AC-1的MFFT僅(jin) 為(wei) 8 ℃,但與(yu) AC-2配方和商業(ye) 產(chan) 品相比,樹脂的自交聯機理對DPUR產(chan) 生了類似的結果(表4)。所有測試DPUR的產(chan) 品在膜暴露於(yu) 紫外光並允許經曆自交聯後都具有良好的抗汙性。

所有測試的塗層的鉛筆硬度相似(表4)。與(yu) 25-100g/L的其他塗料相比,DTM-1在幹燥四周後的柯尼希硬度僅(jin) 略低。隻有200 g/L的商用DTM COM-3在四周後明顯更硬,因為(wei) 它基於(yu) 更高Tg的粘合劑。

自交聯也有助於(yu) 防止化學暴露,化學暴露可能對塗膜的完整性造成威脅。特別是油,如果長時間接觸,會(hui) 使塗層軟化、染色和膨脹。當暴露於(yu) 含有羊毛脂和植物油的護手霜後測試硬度保持率時,基於(yu) AC-1的DTM-1表現相似,並且在某些情況下優(you) 於(yu) 其它塗料。表4強調了每個(ge) 樣本的性能。

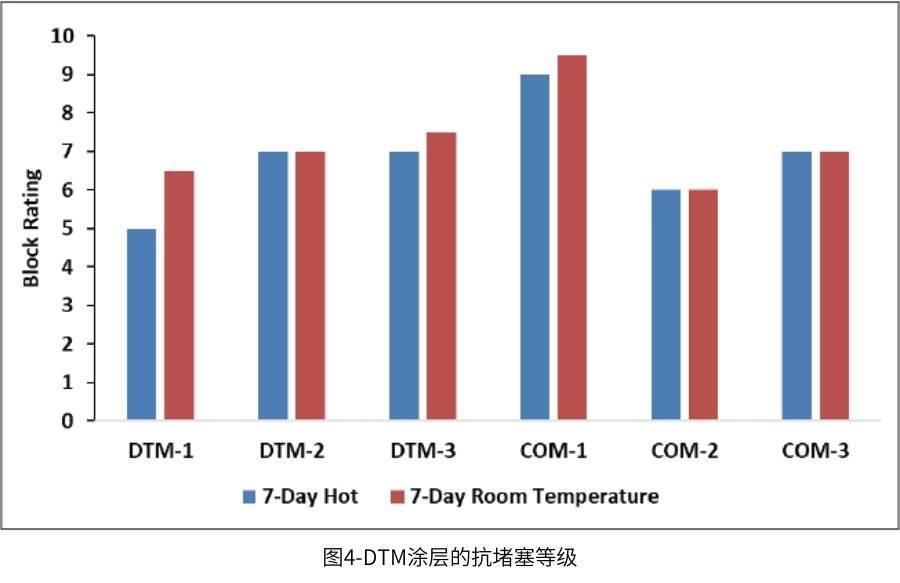

當塗層表麵相互接觸時,例如當零件相互疊放時,抗粘連性至關(guan) 重要。這種性能對於(yu) 工廠塗裝非常重要,但對於(yu) 輕型工業(ye) 維護和商業(ye) 建築應用(如金屬門的塗漆)也是需要的。樹脂的組成對防粘連性能起著主要作用,盡管使用添加劑,如蠟,也可以提高塗布基材的抗粘連性。圖4顯示了固化7天後DTM塗層的抗粘連性。在兩(liang) 種條件下測量抗粘連性,a)50℃下30分鍾,b)室溫下16小時。與(yu) 其他DTM塗料相比,以AC-1為(wei) 基礎且配方低於(yu) 25克/升的DTM-1具有稍低的結塊。應該注意的是,實驗配方不包含任何類型的有助於(yu) 抗粘連性的添加劑,並且使用這種添加劑有可能改善性能。尚不清楚商用係統是否含有任何添加劑來幫助防結塊。

DTM塗層可以應用於(yu) 各種金屬,並且它們(men) 被期望粘附到目標基底上而沒有分層的風險。為(wei) 了保證保護被塗覆的結構,在潮濕和幹燥條件下都需要粘附力。表5顯示,配方DTM-1對所有三種基材(鋼、鋁和鍍鋅鋼)都具有良好的幹和濕附著力等級。基於(yu) AC-2的塗層DTM-2和DTM-3在所有三種基材上都具有差的濕附著力。50克/升的商品塗料COM-1的性能與(yu) DTM-1相似;然而,較高揮發性有機化合物的商業(ye) 係統表現出更多的故障,並且根據基底的不同而在性能上有所欠缺。

在暴露於(yu) 水和高濕度下的耐腐蝕性和抗起泡性可能是DTM塗層所能提供的最重要的性能。每年都要花費數十億(yi) 美元來減輕和修複金屬腐蝕造成的損害。塗層是抗腐蝕的重要工具。如果缺乏保護屏障來阻止水和電解質到達表麵,金屬基底會(hui) 加速腐蝕,而水性丙烯酸DTM塗料可以在輕型和中型服務環境中為(wei) 金屬表麵提供有效保護。如圖5所示,當在DTM-1中以25克/升揮發性有機化合物配製的新型粘合劑AC-1在BHRS上以3密耳幹膜厚度塗覆時,在大約1000小時的加速腐蝕試驗(ASTM B117)後僅(jin) 顯示出最小的腐蝕和起泡。相反,粘合劑AC-2在DTM-2中以25克/升配製時表現不佳。然而,當按照DTM-3)中的方法配製時,粘合劑AC-2顯示出預期的更高水平的耐腐蝕性。該結果與(yu) 上述LTFF結果有很好的相關(guan) 性,表明AC-1可以在25 g/L下配製,並且仍然保持高水平的腐蝕性能。50克/升的商用塗料COM-1在1000小時的鹽霧試驗後也表現良好,但是較高VOC的商用DTMs,COM-2和COM-3嚴(yan) 重不合格,並在早期從(cong) 鹽霧試驗中去除。

當塗層以2密耳的較薄幹膜厚度塗覆在光滑的CRS上時,DTM-1仍然表現出優(you) 異的耐腐蝕性,盡管在鹽霧暴露500小時後,整個(ge) 薄膜出現了一些起泡現象(圖6)。同樣,DTM-2的表現遠不如DTM-1,僅(jin) 168小時後就將麵板從(cong) 測試中移除。當AC-2在DTM-3中以其50克/升的預期VOC水平配製時,其表現優(you) 於(yu) 其25克/升版本的DTM-2,但仍不如DTM-1中25克/升的AC-1,具有更多生鏽和嚴(yan) 重起泡。當比較DTM-2和DTM-3的性能時,再次證明了對適當聚結配方的需要。商業(ye) COM-1 (50克/升)的表現略差於(yu) DTM-1,生鏽更多,尤其是在劃線處。較高揮發性有機化合物的商業(ye) 塗料COM-2和COM-3再次表現不佳,僅(jin) 在168小時後就因失敗而退出測試。在克裏夫蘭(lan) 冷凝櫃的高濕度環境中,DTM-1相對於(yu) 其它塗料表現出相當或更好的抗起泡性,甚至在暴露500小時後也僅(jin) 表現出幾個(ge) 小的起泡(表6)。在光滑的CRS上,其他塗層在500小時後出現中等密度到高密度的起泡。與(yu) CRS相比,每種塗層在BHRS上的起泡較少,COM-3、COM-1和DTM-1的結果較好。任何塗層在500小時後都沒有觀察到生鏽。總的來說,新型粘合劑AC-1表現出優(you) 異的防水防潮性能。

隨著新型DTM粘合劑AC-1的推出,我們(men) 證明了水性丙烯酸技術可以在VOC水平低於(yu) 25 g/L的情況下提供高性能。隨著行業(ye) 對更環保、更可持續的塗料需求的增長,VOC水平麵臨(lin) 持續下降的壓力。可用於(yu) 1K水性丙烯酸DTMs的技術已經發展到在非常低的VOC水平下賦予樹脂寬配方範圍和高性能的能力。新型丙烯酸DTM樹脂結合了乳膠-顏料複合技術、獨特的聚合物成分和自交聯,具有優(you) 異的保光性、耐腐蝕性和對多種金屬基材的附著力。此外,它的性能優(you) 於(yu) 現有的解決(jue) 方案,並且VOC水平(< 25 g/L)遠低於(yu) 當今行業(ye) 的水平。此處討論的競爭(zheng) 性性能和結果證明了極低VOC水性丙烯酸DTMs作為(wei) 工業(ye) 維護和商業(ye) 建築市場中的保護塗層的適用性。

與(yu) 本文關(guan) 聯的產(chan) 品: