在金屬鑄造行業(ye) 中,鋁及其合金因其優(you) 於(yu) 其他金屬的優(you) 勢而成為(wei) 頂級鑄造材料。鋁合金具有延展性、高鑄造性、高強度,特別是在不同環境和化學試劑中的高耐腐蝕性。

鋁的耐腐蝕性是通過在金屬表麵形成惰性氧化膜而產(chan) 生的,它提供了一個(ge) 保護層,防止鋁表麵暴露在周圍環境中。

表麵上的氧化膜是由於(yu) 鋁表麵與(yu) 氧氣和水的化學反應而形成的。事實上,這是金屬腐蝕的第一個(ge) 階段。雖然氧化膜隻有5-10納米薄,但一旦暴露在水等氧化環境中,它就能防止金屬生鏽。

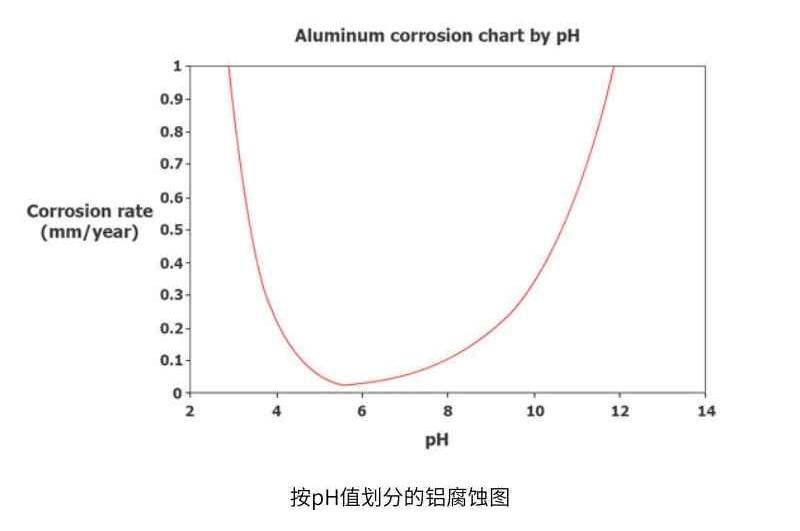

在大多數環境中,鋁合金的腐蝕速率會(hui) 隨著時間的推移而降低,部分原因是氧化膜的穩定性決(jue) 定了其抗腐蝕能力,而這取決(jue) 於(yu) 環境的 pH 值。

通常,氧化膜在大約 4 到 8 的 pH 值範圍內(nei) 是穩定的。如果 pH 值低於(yu) 4,它會(hui) 溶解酸,如果 pH 值高於(yu) 8,它會(hui) 溶解堿產(chan) 生結晶固體(ti) ,這就是鐵鏽。

在鑄造行業(ye) ,為(wei) 了提高鋁的鑄造性能,減少鋁的鑄造缺陷,金屬鑄造廠往往在鋁合金中加入較高的Si含量,這使得更容易發生局部腐蝕,阻礙陽極氧化,降低耐蝕性鑄鋁。

為(wei) 了優(you) 化鑄造鋁合金的耐蝕性,有必要了解鋁合金生產(chan) 工藝與(yu) 鋁微觀結構之間的關(guan) 係。因此,我們(men) 根據砂型鑄造、低壓鑄造等幾種鋁鑄造方法,對一般金屬特別是鋁合金的腐蝕研究進行了綜合評估。

鋁合金在大量環境中的腐蝕是由於(yu) 陰極和陽極反應在金屬表麵以相同的速率同時發生。

陰極反應是金屬的氧化過程,陽極反應是環境中物質的還原。氧化和還原同時發生,電子在兩(liang) 種反應物之間轉移。因此,金屬帶電。

氧化反應:Al → Al 3+ + 3e

氫氧化還原反應:H + + e → ? H 2

或氧氧化還原反應:O 2 + 2H 2 O + 4e – → 4OH –

本質上,這些反應發生在合金的微觀結構中。鋁合金的微觀結構由合金元素和熱機械處理決(jue) 定。

沒有添加金屬元素的純鋁合金,微觀結構內(nei) 部沒有金屬位置。因此,陰極反應不太可能發生,從(cong) 而將腐蝕的可能性降到最低。

對於(yu) 與(yu) 合金成分混合的異質鋁合金,形成金屬間化合物顆粒以產(chan) 生直徑為(wei) 1-300nm的沉澱物。沉澱物由不同的電化學特性組成,這些特性是受到腐蝕的區域。

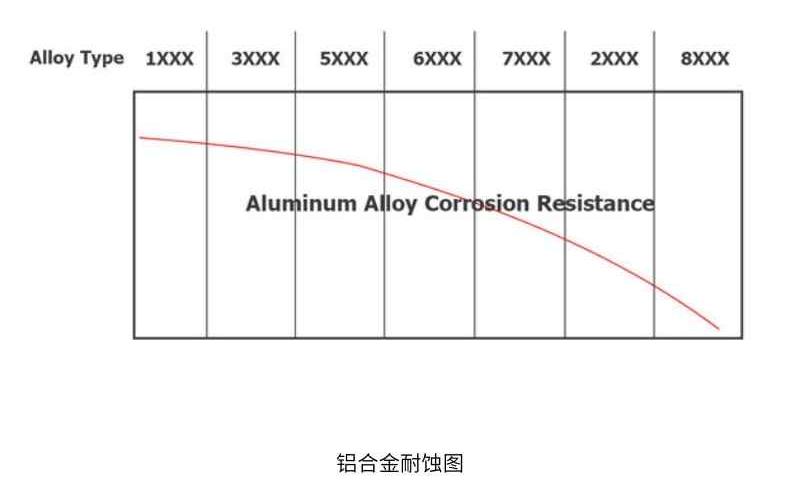

鋁的耐腐蝕性隨著其純度的增加而增加。然而,由於(yu) 鋁的高延展性,鋁合金的純度越高,其提供的應用就越少。

通常,添加金屬是為(wei) 了提高鋁的硬度和可鑄性,從(cong) 而降低其耐腐蝕性。

下麵對鋁合金的耐蝕性進行分析。

1. 1xx.x 係列合金:商業(ye) 純鋁

1xx.x係列合金是最純的合金,含純鋁約99.93%,實測腐蝕速率極低,在1 cm 2至2.3 cm 2中約為(wei) 0.8 μA 。

1xx.x係列由於(yu) 耐蝕性優(you) 異,硬度低,日常應用不廣泛。

它的一些應用包括用於(yu) 箔包裝行業(ye) 的 100 係列合金以及用作炊具的材料。它還用於(yu) 生產(chan) 二次合金生產(chan) 或作為(wei) 其他係列的塗層。

2. 2xx.x係列合金:鋁-銅

2xx.x係列鋁合金含有較高的Cu含量,約為(wei) 4-10%,因此具有較高的機械性能,用於(yu) 結構,特別是航空航天工業(ye) 。

但是,在合金中添加 Cu 會(hui) 影響其耐久性。雖然硬度有明顯提高(約500Mpa),但在潮濕的工業(ye) 環境中容易腐蝕。

200係列容易形成鑄造缺陷,故常局限於(yu) 鑄造簡單花紋的生產(chan) 。

與(yu) 3% NaCl 溶液中的測量值相比,使用 0.5MH 2 SO 4溶液的電化學測試測得的腐蝕速率約為(wei) 0.45μA/cm 2 。本實驗采用銅含量分別為(wei) 5%、10%和15%的三種Al-Cu合金進行,得出3種合金的腐蝕速率相同的結論。

另一項實驗采用定向凝固法進行,研究了冷卻速率和Cu含量對Al-4.5%Cu合金的影響。

在距離金屬冷卻器表麵的三個(ge) 不同位置采集了三個(ge) 樣品。在微觀層麵觀察,冷卻速度越高,腐蝕速度越快。

3. 3xx.x係列合金:鋁-錳

3xx.x 係列鋁合金通常以薄板形式提供。它是一種鋁合金,在固溶體(ti) 中加入矽和約1%的錳成分以提高耐蝕性。這種合金的強度一般,約為(wei) 110MPa。

如果進行冷加工和退火,3xxx係列將獲得優(you) 異的機械性能。它們(men) 還具有高鑄造性能,因此世界上高達 90% 的鑄鋁屬於(yu) 300 係列。因此,鑄造鋁合金的腐蝕研究通常在 300 係列上進行。

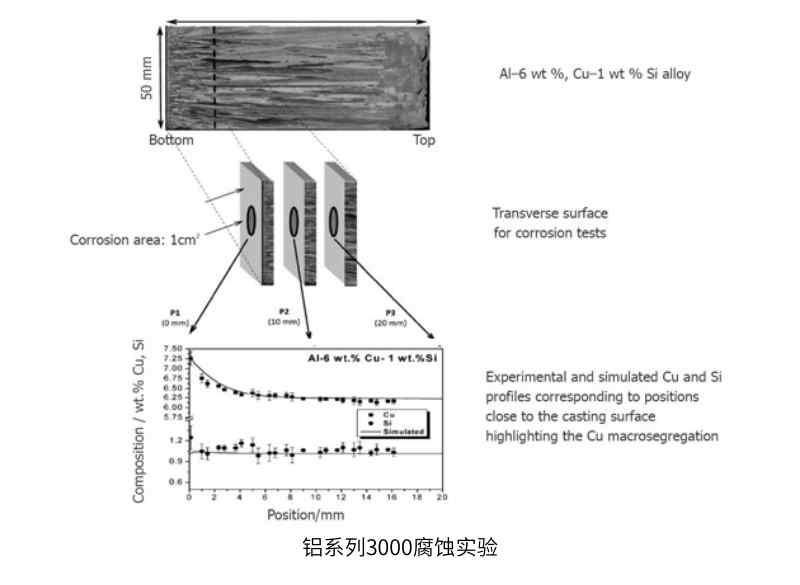

對3xx.x係列合金腐蝕進行了多次實驗,主要采用重力鑄造技術和壓力鑄造技術。

一項研究表明,Al-8%Cu-3%Si 的腐蝕電流密度和阻抗參數比 Al-6%Cu-1%Si 具有更高的耐腐蝕性。

腐蝕試驗在鑄件橫截麵位置進行,距冷鑄件表麵 0、10 和 20mm。

該實驗表明,Si 和二次枝晶臂間距(SDAS) 含量相互依賴並影響 Al-6%Cu-1%Si 的耐蝕性。

在α鋁基體(ti) 中,鑄造鋁合金容易形成金屬間化合物。300 係列中錳的存在補償(chang) 了鐵在金屬間化合物中的陰極效應,使它們(men) 的腐蝕性降低。

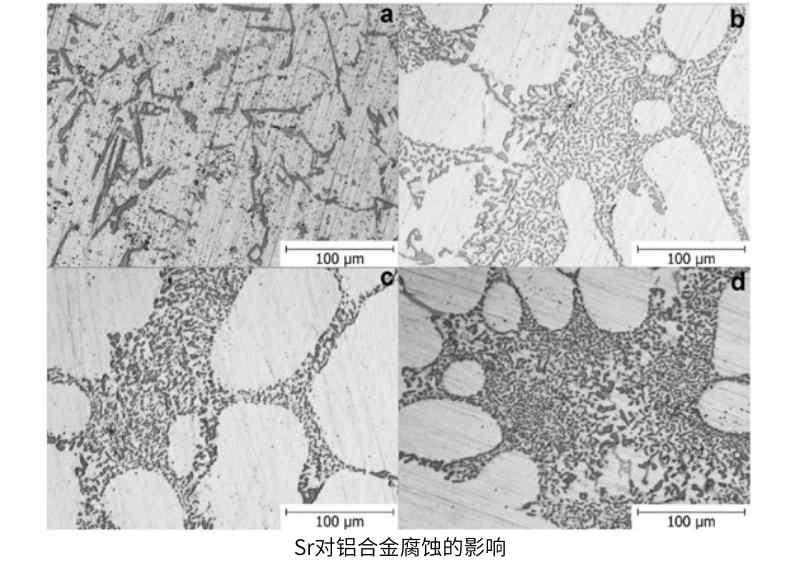

研究人員還對 Sr 對鋁合金腐蝕的影響進行了實驗。

顯微觀察進一步顯示矽共晶從(cong) 粗細形態向結締纖維形態的變化。

一個(ge) 沒有添加 Sr

b:鍶 120 ppm

c:鍶 170 ppm

d: 鍶 250 ppm

結論:共晶矽的纖維結合形態增強了鋁合金的耐蝕性。詳細的耐腐蝕性等級如下表所示:

| Sr addition | Before | After |

| 120 ppm | 13.8 uA/cm2 | 0.42 uA/cm2 |

| 150 ppm | 10.2 uA/cm2 | 1.47 uA/cm2 |

根據記載的文件,本實驗在579℃、643℃、709℃三種不同溫度下以35MPa和70MPa兩(liang) 種噴射壓力噴射金屬。顯微組織觀察表明,在低溫下,鋁的枝晶破碎,在高溫下,枝晶更加細化。

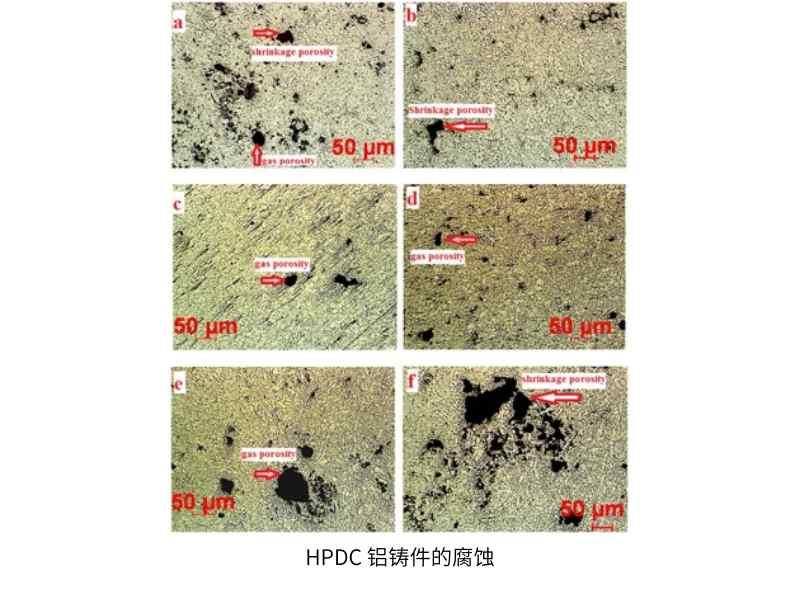

該實驗得出結論,孔隙率越高,鋁合金的耐腐蝕性越低。根據以下實驗結果,孔隙率逐漸增加:

a:579°C / 35 MPa(3.15% 孔隙率)

b: 579°C / 70 兆帕

c: 643°C / 35 兆帕

d: 643°C / 70 兆帕

e: 709°C / 35 MPa

f:709°C / 70 MPa(4.91% 孔隙率)

采用HPDC技術,由於(yu) 高射速會(hui) 產(chan) 生氣泡,導致鑄件氣孔率高,造成氣孔缺陷。

4. 5xx.x係列合金:鋁-鎂

5xx.x係列含鎂量低於(yu) 6%。鎂在鋁中具有溶解度,可增強合金的耐腐蝕性和硬度。500係列的硬度高於(yu) 380MPa。

500係列在海水環境中耐腐蝕,因此應用於(yu) 海洋工業(ye) 。

重力鑄造法和連鑄法研究Al-3%Mg-1%Si合金的耐蝕性,發現在無析出物區腐蝕嚴(yan) 重。

上圖為(wei) 實驗結果;采用重力鑄造技術,Al-3Mg-1Si 合金的腐蝕速度高於(yu) 連鑄。事實上,連鑄技術具有更快的冷卻速度,從(cong) 而導致更高的固溶率。

500 係列還存在腐蝕問題——一種重密度紊亂(luan) ,可在鎂含量 > 3% 的合金上導致有害的 β 相 Mg 2 Al 3析出,以及長時間暴露在高溫下。

5. 6xx.x係列合金:鋁-鎂-矽

矽基6xx.x係列鋁合金增加流動性降低熔點。

這種合金的硬度強度>300MPa,主要以擠壓形式和片狀形式存在。

合金中加入矽和鎂,超過1.4%會(hui) 增加時效時的強度。

600係列具有良好的耐腐蝕性能,因此被廣泛用於(yu) 海洋環境和火車發動機製造。

6. 7xx.x係列合金:鋁-鋅-鎂

7xx.x係列合金耐久性高達580MPa;如此高的強度是由於(yu) η 相 (MgZn 2 ) 析出而實現的。因此在航天工業(ye) 中得到廣泛應用。

700係列的缺點是耐蝕性降低;它們(men) 容易受到環境侵蝕和應力腐蝕開裂。

為(wei) 了重新平衡耐腐蝕性,進行了複雜的熱處理,例如二次熱處理。

7. 8xx.x係列合金:鋁-鋰

8xx.x係列鋁合金中摻入Li元素,在鋁中的溶解度高達16%。

800係列重量輕,剛性高;因此,它在航空航天工業(ye) 中具有很高的應用潛力。

過去,含鋰鋁合金是所有鋁合金中腐蝕速率最高的;但今天,添加了 Cu 的鋁鋰合金已經克服了這一限製。

8. 9xx.x係列合金:鋁——鎳

9xx.x 係列合金,添加鎳以增加硬度但降低延展性和耐腐蝕性。

Al-5%Ni合金的研究:在距離模具邊緣10mm的位置P1處取1個(ge) 合金樣品,冷卻速率約為(wei) 8℃/s,在距離模具邊緣60mm處取1個(ge) 樣品。模具邊緣以 0.6°C/s 的冷卻速度。

結果是P2位置的腐蝕速率為(wei) 1.5μA/cm 2,P1位置為(wei) 3.5μA/cm 2。

1.鎂的作用

在鋁合金中添加鎂以改善機械性能。當存在於(yu) 固溶體(ti) 中時,Mg 會(hui) 降低陰極反應的反應速率(由於(yu) Mg 的低交換電流密度)並提高耐腐蝕性。

2、Si的作用

Si 與(yu) Mg 一起添加會(hui) 產(chan) 生 Mg 2 Si 沉澱物,這會(hui) 提高鋁合金的硬度,但會(hui) 導致局部腐蝕。添加過量的Si會(hui) 因Si出現在邊界處而引起應力腐蝕開裂,加速陰極反應。

3、銅的作用

與(yu) Mg 類似,Cu 的存在會(hui) 導致鋁合金形成局部陰極反應,從(cong) 而導致腐蝕。然而,600 或 700 係列合金的主要目的是在成分中添加 Cu 以達到強化硬度的目的,而不是達到防腐蝕目的。

4、鋅的作用

在鋁合金中添加Zn可能形成τ相Al-Mg-Zn而不是β相Al 3 Mg 2,從(cong) 而引起應力腐蝕開裂。航空航天工業(ye) 中使用的合金仍然使用鋅來形成硬度增強的沉澱物。

5.鐵的作用

鋁合金在生產(chan) 過程中常在成分中混入Fe。除鐵過程非常昂貴。Fe在合金中難溶並保持陰極反應,導致耐蝕性降低。Fe在合金中與(yu) Mn或Cu結合也是阻礙耐蝕性的因素。

6.鎂的作用

在鋁合金中加入錳會(hui) 降低鐵濃度並提高耐腐蝕性。但是,如果 Mn 的量超過溶解度極限(1.25% 重量),則會(hui) 導致形成 Al 6 Mn,從(cong) 而增加陰極反應並引起腐蝕問題。

7.李的作用

鋰起到增加鋁合金硬度的作用,因此鋁鋰合金在航空領域得到廣泛應用。然而,Li沿晶界出現,導致腐蝕速率迅速增加和腐蝕局部擴散。

均勻腐蝕

均勻腐蝕是一種常見的腐蝕類型,發生在pH 值過高或過低時。所有合金表麵區域都以相同的速度被侵蝕。氧化鋁膜不能保護金屬,會(hui) 逐漸被腐蝕。

使用處於(yu) 允許腐蝕水平的油漆或塗層可以輕鬆識別和處理均勻腐蝕。

對於(yu) 鋁合金,可以使用鉻酸或陰極保護等抑製劑。

電偶腐蝕

當鋁合金與(yu) 導電材料連接時會(hui) 發生電化腐蝕,在導電環境中反應更強烈。在剩餘(yu) 的鋁和金屬之間的接觸點會(hui) 形成腐蝕侵蝕。例如,在金屬焊縫中,腐蝕會(hui) 集中在較不貴重的金屬一側(ce) 。

含有金屬間化合物的異質鋁合金也會(hui) 發生電化腐蝕。例如,在含銅的鋁合金中,如果浸入水中或惡劣的環境中,腐蝕會(hui) 顯著增加。

如果鋁和不鏽鋼在幹燥環境中相互接觸,腐蝕程度隻會(hui) 略有增加。但在潮濕的環境中,它會(hui) 明顯增加。

為(wei) 了防止電偶腐蝕的發生,需要通過在兩(liang) 種金屬的接觸位置插入氯丁橡膠等絕緣材料或通過重新設計將兩(liang) 種金屬相互隔離,使兩(liang) 種金屬不相互接觸。

縫隙腐蝕

縫隙腐蝕起源於(yu) 縫隙或接縫,然後在潮濕環境中擴散到表麵區域。

一個(ge) 典型的例子是螺栓和用螺栓固定的金屬在存在水分或水進入間隙的情況下生鏽的位置。

點蝕

點蝕是金屬表麵浸泡在潮濕環境中時發生的一種局部腐蝕形式。

點蝕通常發生在合金表麵覆蓋有一層薄薄的氧化膜時,該氧化膜是在金屬製造過程中或與(yu) 環境發生反應時形成的。

對於(yu) 鋁合金,氧化鋁膜的形成速度非常快,結合會(hui) 在金屬表麵之間形成屏障。然而,這仍然不能阻止水分與(yu) 金屬表麵孔洞的接觸。

當由於(yu) 局部細胞的影響而出現表麵空隙時,這些孔洞如果無法自行機械修複,就會(hui) 被看起來像結核的腐蝕性物質填充。

晶間腐蝕

晶間腐蝕是沿晶界或金屬晶界附近的局部腐蝕侵蝕,形成腐蝕路徑。

晶界是外來顆粒的集中地,這裏的偏差導致它比內(nei) 部區域更活躍,所以這裏的腐蝕速度更快。

腐蝕程度可以根據其微觀結構而變化,而微觀結構又取決(jue) 於(yu) 熱處理。熱處理產(chan) 生顆粒析出物,可使晶界更加活躍並迅速破壞材料。

剝落腐蝕

剝落腐蝕是沿著平行於(yu) 金屬表麵的晶界出現的腐蝕。與(yu) 賤金屬相比,腐蝕性產(chan) 品的重量更大,迫使金屬分層,導致金屬膨脹。

剝落腐蝕通常發生在Al-Mg-Cu和Al-Zn-Cu合金中。

腐蝕程度主要取決(jue) 於(yu) 晶界析出物的成分和分布。

應力腐蝕開裂

應力腐蝕開裂 (SCC) 是合金在應力和腐蝕環境影響下的機械性能退化。最初,由於(yu) 機械應力,會(hui) 出現小裂紋,然後在腐蝕環境中,裂紋發展得非常快,材料會(hui) 迅速損壞。

在 8 種鋁合金中,2xx.x、5xx.x 和 7xx.x 係列合金最容易發生 SCC。

兩(liang) 種因素的推動力:靜態拉伸應力和特定環境誘發金屬的晶間或穿晶開裂。SCC 可能會(hui) 意外發生並迅速進展。

特定環境是引起SCC的重要因素。隻有極少量的一些高活性化學物質才會(hui) 產(chan) 生裂紋並逐漸導致合金發生災難性破壞。

腐蝕疲勞

腐蝕疲勞是材料在應力和循環腐蝕作用下的機械退化。

雖然鋁表麵有一層天然保護的氧化鋁膜,但在受到循環腐蝕作用時會(hui) 被分解。

材料的疲勞強度在每個(ge) 循環中都會(hui) 降低,並且與(yu) 其冶金條件無關(guan) 。

實驗鋁合金在NaCl中的耐蝕性,其疲勞強度為(wei) 108次循環,與(yu) 空氣中相比耐蝕性提高25%~35%。

絲(si) 狀腐蝕

絲(si) 狀腐蝕是縫隙腐蝕的一種特殊情況,其中細纖維呈隨機方向的細隧道狀,沒有分支;這些細纖維含有腐蝕性物質。

絲(si) 狀腐蝕可發生在未受保護的金屬表麵或薄金屬保護膜下方,厚度約為(wei) 0.1 毫米。該薄膜可以是塗層或防腐蝕保護層。

當材料與(yu) 水和氧氣接觸時,會(hui) 導致腐蝕性產(chan) 物滲透到塗層和金屬表麵之間的空間,特別是通過劃痕,從(cong) 而逐漸擴展成腐蝕性團簇。

鋁耐腐蝕

為(wei) 了有效地抵抗鋁合金的腐蝕,需要將金屬表麵與(yu) 環境完全隔離。為(wei) 此,需要使用油漆等有機塗層。

然而,在鋁表麵上噴漆並不是一個(ge) 簡單的過程,因為(wei) 鋁的表麵沒有孔隙。因此,需要通過陽極氧化或轉化膜促進表麵形成一層氧化膜,以提高油漆的附著力。

陽極氧化技術

鋁及其合金最常用的抗腐蝕方法是陽極氧化。這是一種在鋁表麵形成相對厚的氧化膜以幫助抵抗腐蝕的方法。

抑製劑可以在陽極氧化層形成的同時添加到陽極氧化層的外層,也可以在形成後添加,以提高金屬保護水平。

有不同類型的陽極氧化:

這是為(wei) 表麵保護性氧化膜開發電化學的流行且長期存在的過程。通過快速控製鋁的表麵氧化形成氧化膜。薄膜比較薄,從(cong) 0.5μm到18μm,不導電。

這種方法比鉻陽極氧化更環保。它使用直流電和電解質溶液(硫酸)來氧化鋁表麵。電流通過鋁表麵的氧釋放,形成1.8μm至25μm的氧化層。這個(ge) 過程在頂部形成一層緊密的泡沫,需要密封以封閉毛孔。

該方法使用鋁合金片作為(wei) 陽極在含有硫酸的水環境中進行電解,至少一種化合物選自鉬酸、鎢酸、釩酸和錳酸。氧化層的最大厚度為(wei) 50μm。

這種方法與(yu) 硫酸陽極氧化非常相似,但它會(hui) 產(chan) 生更厚的氧化層,從(cong) 而提高耐腐蝕性。氧化層厚度約為(wei) 20 μm 至 100 μm,並受到嚴(yan) 格控製以避免熱變形。

化學轉化膜

化學轉化膜也稱為(wei) 化學膜或鉻酸鹽塗層。這是將鉻酸鹽應用於(yu) 金屬基材以形成耐腐蝕、耐用表麵並具有穩定導電性的過程。

這種轉化塗層既是一種腐蝕抑製劑,也是一種底漆,可以更好地附著在麵漆上。

要執行此程序,必須將金屬部件浸入含有鉻化合物的化學物質中幾分鍾,以形成適當厚度的薄膜。化學轉化膜是幹燥硬化的膜。

這個(ge) 過程描述如下:

鉻與(yu) 鋁的氧化還原反應:

Cr 6+ + Al 0 → Cr 3+ + Al 3+

然後與(yu) 水中的氫氧化物反應生成堿性溶液:

Cr 3+ + 3HO – → Cr(OH) 3

Al 3+ + 3HO – → Al(OH) 3

堿性溶液幹燥硬化,形成幹塗層,主要為(wei) Cr 2 O 3,厚度約為(wei) 0.2-0.3μm。

然而,這種鉻塗層毒性很大,所以現在,人們(men) 使用替代處理方法,如自組裝單分子層、溶膠-凝膠化學、稀土、鈷等。這是為(wei) 了防止預先處理過的表麵發生金屬腐蝕消除了 IM 粒子。

有機塗料

在鋁部件被陽極覆蓋或化學轉化後,表麵就可以塗上有機塗層了。有機塗料體(ti) 係由底漆和麵漆組成。

底漆是主要的保護層,可在接觸水或金屬時抑製腐蝕。麵漆將提高保護水平,也可用於(yu) 美觀目的。

從(cong) 基於(yu) 化學基礎、微觀結構和環境的鋁合金研究中,我們(men) 可以理解選擇和開發鋁合金的關(guan) 鍵因素。

顯微組織決(jue) 定了合金的機械強度和腐蝕性能。收集有關(guan) 腐蝕類型的信息以及分析鋁合金的耐腐蝕性能將加強表麵處理的研究。

提高耐腐蝕性同時確保更高的合金強度需要更深入的研究和測試。目前簡單地沉澱結晶基體(ti) 的提高硬度的方法已經行不通了。