腐蝕是一個(ge) 電化學過程,可以把精煉的金屬變成自然的氧化狀態。大氣腐蝕發生在金屬表麵的那層水膜裏。水膜可能很薄以至於(yu) 肉眼很難看清。

1.氧化膜:在鋁,鈦,鋅,不鏽鋼等金屬上自發形成氧化膜

2.電鍍

3.有機塗層(塗料)

4.鍍鋅-熱鍍鋅或電鍍工藝

大氣腐蝕具有複雜性,會(hui) 形成不同類型的腐蝕情況。

1.全麵或“自由”腐蝕

相對均勻的腐蝕通常會(hui) 隨著時間下降腐蝕速度

2.電偶腐蝕

發生在兩(liang) 種不同的金屬中。如在鋁和鋼中,通過犧牲活潑金屬(鋁)來保護不活潑金屬(不鏽鋼)

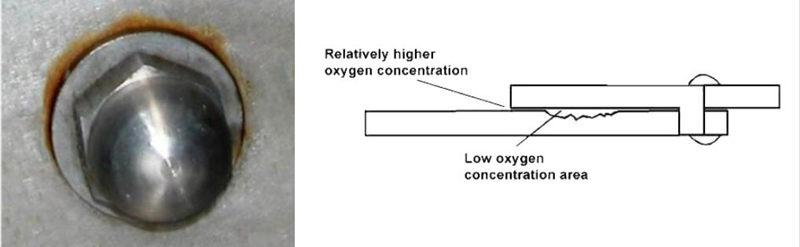

3.縫隙腐蝕

發生在縫隙處,相對於(yu) 鄰近區域由於(yu) 氧有限導致的局部腐蝕

4.點蝕

5.膜下腐蝕

促進腐蝕的環境因素:水,氧,離子(如氯離子,硫酸根離子等等)

固態鹽晶體(ti) 從(cong) 空氣中吸收了足夠的水分,變成電解質的過程。隻要空氣足夠潮濕,所有可溶性鹽都會(hui) 發生潮解。

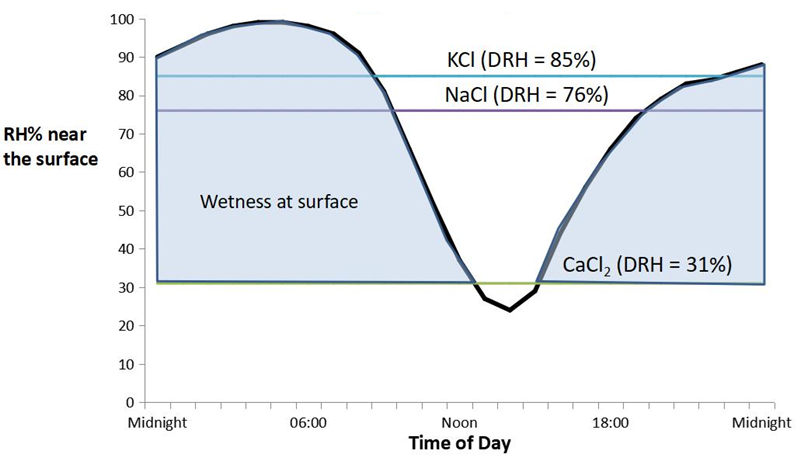

常用的潮解點如下:其中氯化鉀,氯化鈉,氯化鈣是鹽霧腐蝕實驗常用的鹽。

| Salt | DRH |

| 氯化鉀(KCl) | 85% |

| 硫酸銨(NH4)2SO4 | 81% |

| 氯化鈉(NaCl) | 76% |

| 硝酸鈉(NaNO3) | 74% |

| 氯化鎂(MgCl2) | 33% |

| 氯化鈣(CaCl2) | 31% |

如果環境的相對濕度高於(yu) 以上數值,鹽就會(hui) 潮解。

如圖所示,在一天24小時內(nei) ,金屬件在不同的相對濕度下不同的鹽的潮解情況:

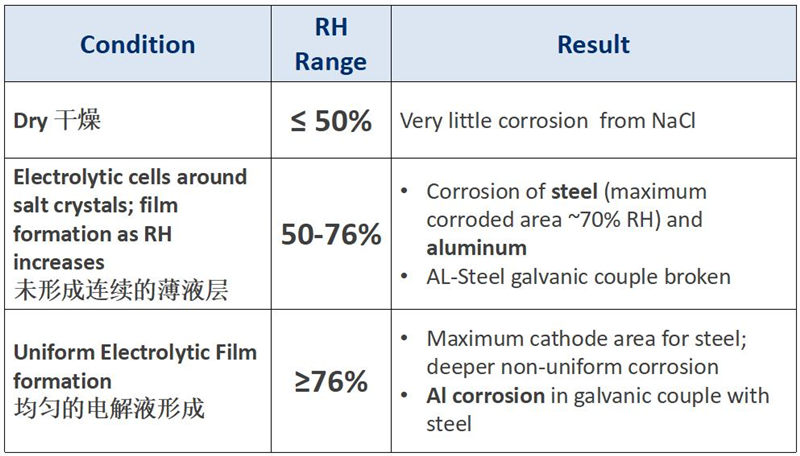

把鋁和鋼材連接一起,研究鋁和鋼材的電偶腐蝕,研究相對濕度和腐蝕的關(guan) 係。

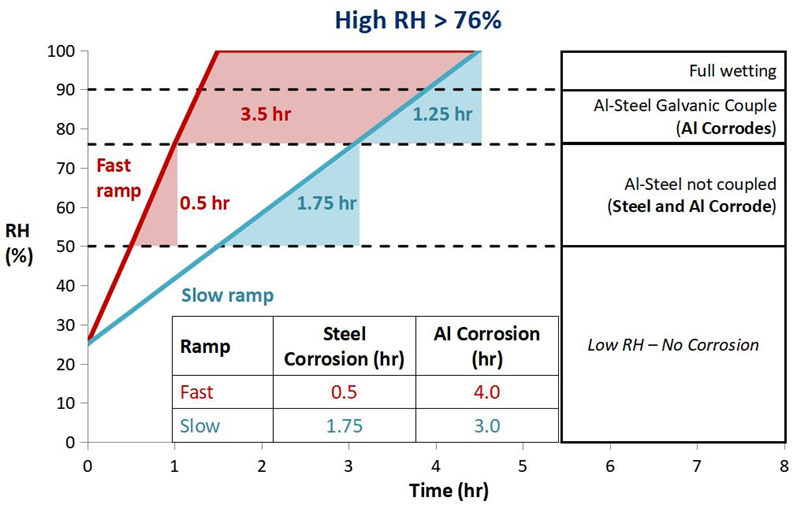

如圖所示,在鋼鋁結構件上放在氯化鈉,可以看到在幹燥狀態下(RH≤50%),鋼鋁結構上沒有發生氯化鈉腐蝕情況,當相對濕度在50%到76%的時候,沒有形成連續的薄液層,電偶腐蝕還未形成,但鋼和鋁各自都發生了腐蝕,濕度繼續增加到76%以上,這時均勻的電解液形成,電偶腐蝕產(chan) 生,鋁被腐蝕,鋼被鋁保護,沒有被腐蝕。

常見的鹽霧腐蝕測試的標準有Prohesion,ASTM B117,ASTM G85,BS 3900 F4/F9,DIN 50.021,ISO 9227,GB/T 10125等等。

1914年,首次提出了鹽霧測試,使用的是20%的氯化鈉

1939年,中性鹽霧標準ASTM B117發布,ASTM B117是當今廣泛使用的腐蝕標準。

主要用於(yu) 質量控製和金屬/轉換塗層。

ASTM B117在35℃的時候使用了5%的氯化鈉噴霧,細霧(通過壓縮空氣細化)間接噴到樣品上,ASTM B117具有很好的可重複性和可再現性。

持續鹽霧的局限性

●對於(yu) 大部分環境模擬較差

●通常產(chan) 生和實際環境不符的腐蝕產(chan) 物

●和戶外腐蝕較差的排序相關(guan) 性

60年代,英國開發了prohesion,改進了測試方法,在鹽霧試驗中加入了幹燥,使用稀氯化鈉和硫酸銨溶液,鹽霧和幹燥交替進行,prohesion試驗非常適用於(yu) 工業(ye) 防護塗料的檢測。

Prohesion鹽霧測試的局限性

●較差的可重複性和可再現性

●在汽車行業(ye) 較差的相關(guan) 性

●沒有相對濕度控製的變通做法

80年代,當塗層因為(wei) 紫外照射而老化時,它抵抗腐蝕的作用也在下降,由此提出腐蝕老化交替循環測試,一周進行prohesion試驗,一周適用進行紫外老化試驗,在兩(liang) 個(ge) 試驗箱中,人工輪換樣品。

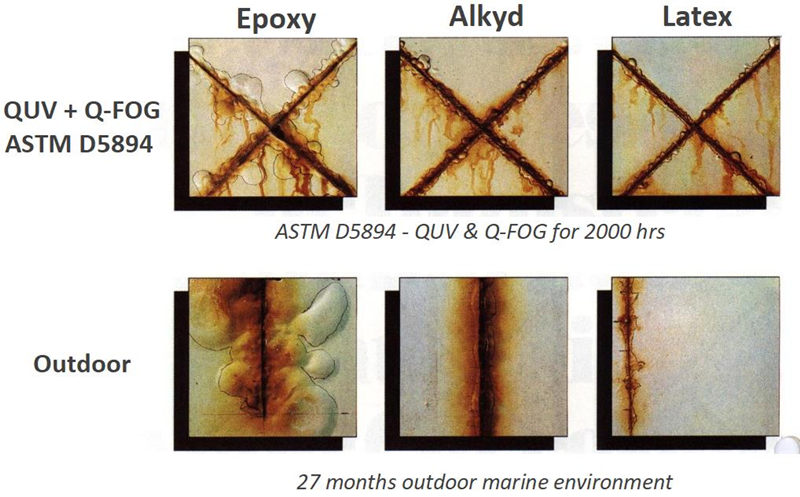

如下圖,適用紫外老化試驗箱和Q-FOG鹽霧箱對三種產(chan) 品進行腐蝕/老化交替循環測試,與(yu) 這三種產(chan) 品27個(ge) 月自然戶外腐蝕的情況進行對比。

從(cong) 圖中可以看出,在劃痕處,QUV+F-FOG進行的腐蝕/老化交替循環測試可以很好的模擬戶外對這三種產(chan) 品的腐蝕情況。

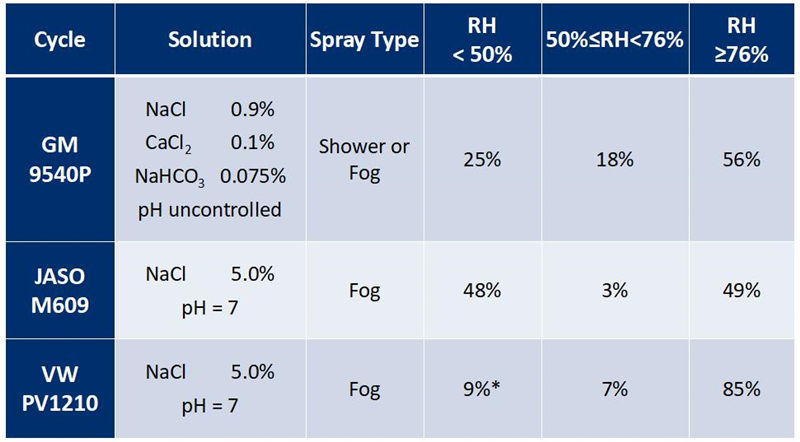

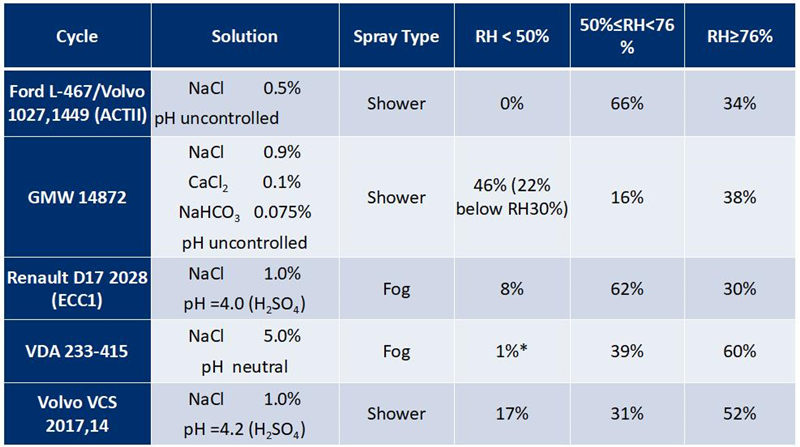

第一代汽車循環腐蝕測試經曆鹽霧→幹燥→潮濕三個(ge) 階段,在幹燥之後濕潤樣品重新開始腐蝕。第一代循環汽車標準的環境條件總結如下:

第一代汽車循環腐蝕測試的局限性---很差的可重複性和可再現性

●缺乏全麵的濕度可控功能

功能局限在高濕,幹燥,不可控的實驗室環境

在濕度轉換階段不可控

不同樣品的幹燥速率

沒有在潮解點附近的濕度階段

●緩慢的鹽霧過程

幹燥和重新濕潤樣品的時間很短

現代汽車腐蝕測試有以下的特點

-鹽霧有時被直接的噴淋取代

●快速使得樣品潮濕 vs. 噴霧

●直接噴淋會(hui) 衝(chong) 洗掉之前步驟留下的鹽

-明確相對濕度控製 (不僅(jin) 僅(jin) 是環境溫濕度,高濕或者幹燥)

-轉換時間可控

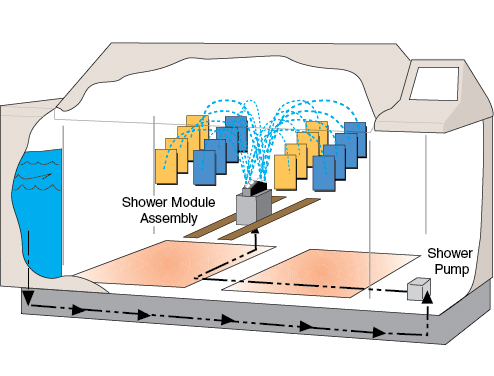

Q-FOG CRH型具有噴淋功能,可以很好的模擬汽車腐蝕試驗。

Q-FOG CRH循環腐蝕鹽霧箱的高容量噴淋比傳(chuan) 統的噴霧快,且可以控製噴淋容量來調節腐蝕速率。

在現代汽車腐蝕測試的標準中,Toyota TSH1555G,VDA 621-415,Renault D17 2028采用的是噴霧形式,而GMW 14872,Volvo VCS-1027, 14 & 149,Volvo VCS 423-0014,ISO 16701和Ford CETP 00.00-L-467采用的是直接噴淋形式。

在不同的切換時間和升溫速度下,產(chan) 品受腐蝕的時間及程度大不相同。下圖介紹在不同的升溫過程中發生的電化學腐蝕情況,在快速升溫的時候,鋼發生腐蝕反應需要0.5小時,鋁發生腐蝕反應需要4小時,而在緩慢升溫的情況下,鋼發生腐蝕反應需要1.75小時,鋁發生腐蝕反應需要3小時。

現代汽車腐蝕標準的環境條件總結

對腐蝕測試的驗證主要有以下三種:失重,沉積量和均勻性,獨立的溫濕度驗證

大氣腐蝕是複雜的,戶外腐蝕測試包括完整的標準方法和有用的環境模型,實驗室腐蝕測試有100年的曆史,最近幾年才成熟,現代腐蝕方法相比過去需要很高的技術支持,並且需要有力的驗證措施來保證準確的測試結果。來自美國Q-LAB的Q-FOG可以很好的重現戶外幾個(ge) 月或幾年才能發生的腐蝕,Q-FOG SSP型鹽霧箱適用於(yu) prohesion試驗或傳(chuan) 統鹽霧試驗,CCT型鹽霧箱適用於(yu) 腐蝕研究和100%濕度要求的汽車循環腐蝕試驗,Q-FOG CRH型鹽霧箱適用於(yu) 腐蝕研究和帶相對濕度控製的汽車循環腐蝕試驗等等。

Q-LAB中國指定代理商,40年專(zhuan) 業(ye) 代理美國Q-LAB係列產(chan) 品,歡迎致電【13202947058】谘詢。