基於(yu) 新型腰果殼油(CNSL)衍生固化劑,開發了低VOC水性(WB)富鋅底漆和高性能WB環氧底漆,用於(yu) 工業(ye) 和防護塗層應用。這些獨特的WB phenalkamines由天然、非食物鏈和可再生生物材料合成,有助於(yu) 配製符合更嚴(yan) 格的揮發性有機化合物(VOC)法規和高性能要求的WB底漆係統。

本文介紹了新的苯胺基WB富鋅底漆和環氧底漆的最新性能研究,並討論了與(yu) 此類配方相關(guan) 的挑戰。

用無水酚胺固化劑配製了新的2K WB富鋅底漆。研究結果表明,WB富鋅底漆與(yu) 各種市售固體(ti) 環氧分散體(ti) 具有良好的相容性,並具有良好的固化和機械性能;重要的是,這些WB富鋅底漆在不使用粘合促進劑的情況下,對金屬基材和商業(ye) 聚氨酯(PU)麵漆都具有很好的粘合性。在3000小時Q-FOG 鹽霧箱暴露後,觀察到劃線處優(you) 異的腐蝕保護和良好的抗底切性。

此外,對新開發的基於(yu) 零VOC WB苯氨基酚的WB高性能底漆進行了評估,要麽(me) 與(yu) WB富鋅底漆結合使用,要麽(me) 直接塗在金屬底材上。發現這些WB環氧底漆可以作為(wei) WB富鋅底漆的中間塗層來增強腐蝕保護;當直接用於(yu) 金屬時,WB環氧底漆還表現出良好的機械和粘附性能,有利於(yu) 整體(ti) 防腐性能。

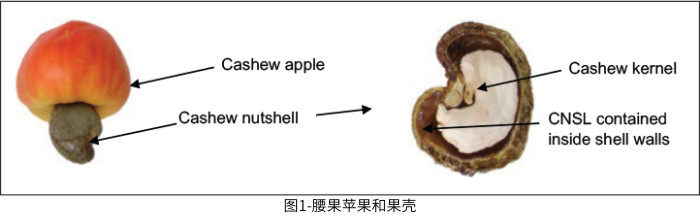

腰果殼液(CNSL)是一種可持續的非食物鏈生物材料,可以作為(wei) 腰果行業(ye) 的副產(chan) 品獲得。CNSL包含在腰果殼的蜂窩結構中(如圖1所示),主要由60–70%的腰果酸、10–20%的腰果酚、3–10%的腰果酚和2–5%的2-甲基腰果酚組成。

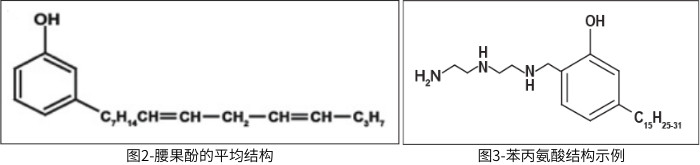

腰果酚是通過脫羧和提取從(cong) CNSL中得到的主要成分。腰果酚的化學結構是一種十五碳二烯基苯酚,具有長的脂肪族側(ce) 鏈,通常由一個(ge) 、兩(liang) 個(ge) 和三個(ge) 雙鍵的混合物組成線性鏈(如圖2所示)。腰果酚的獨特和多用途結構使這種天然油成為(wei) 許多生物產(chan) 品的重要化學組成部分。例如,酚烷胺產(chan) 品由腰果酚和不同胺的曼尼希反應製成(如圖3所示)。長脂肪側(ce) 鏈提供了優(you) 異的耐水性(疏水性)、柔韌性和低粘度。芳環提供了良好的耐化學性,而酚羥基有助於(yu) 對各種基材的優(you) 異粘合以及快速的室溫和低溫固化。

通常,酚烷胺用於(yu) 船舶和防護塗料應用中的溶劑型和高固體(ti) 環氧塗料係統。為(wei) 了滿足更嚴(yan) 格的政府法規和對可再生和可持續產(chan) 品日益增長的需求,通過在水中穩定腰果酚基結構而無需助溶劑的幫助,開發了新型零VOC水性(WB) CNSL基固化劑。這些新的WB CNSL基固化劑不僅(jin) 具有高生物含量(41%∾55%),而且還保留了溶劑型苯醇胺固化劑的獨特性能,如固化速度快、早期耐水性好、對各種基材的附著力優(you) 異以及機械強度高等。

此外,開發WB富鋅底漆是塗料工業(ye) 的發展趨勢。然而,WB富鋅底漆係統的最大挑戰之一是如何解決(jue) 由鋅顆粒和水之間的反應引起的潛在穩定性和安全性問題。一種獨特的技術是開發特殊的無水固化劑,其中鋅顆粒可以容易地分散以形成含鋅漿料。這些無水鋅膏可以具有非常好的儲(chu) 存穩定性,並且還可以與(yu) 各種環氧分散體(ti) 一起使用,以提供良好的防腐蝕性能。

本文介紹了使用新型無水CNSL固化劑配製2K WB富鋅底漆係統的最新研究,並討論了在WB富鋅底漆係統中使用生物基材料(簡稱Bio-M)的優(you) 勢。此外,一種新型、低粘度、零VOC CNSL基WB固化劑與(yu) 不同的環氧分散樹脂一起配製成各種中塗係統。對這些中塗底漆的機械性能、粘附性能和防腐蝕性能進行了研究,並在此進行了報道。

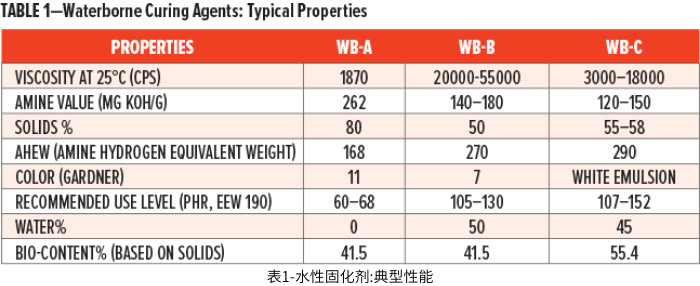

在表1中,列出了三種新的CNSL基WB固化劑(稱為(wei) WB-A、WB-B和WB-C)的典型性能。

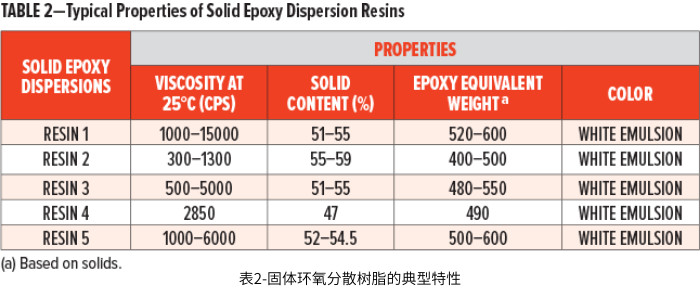

在這項研究中,使用了五種不同的固體(ti) 環氧分散樹脂,稱為(wei) 樹脂1、樹脂2、樹脂3、樹脂4和樹脂5。它們(men) 的典型特性列於(yu) 表2。

根據ASTM D5895-03進行線性幹燥時間測試。透明(無顏料)塗層係統應用於(yu) 12 × 1 × 0.125英寸。通過8密耳下拉棒的玻璃條。將玻璃帶立即放在幹燥記錄儀(yi) 上,該記錄儀(yi) 已經儲(chu) 存在25℃的培養(yang) 箱中。將探針降低到濕塗層上,開始線性幹燥時間測試。

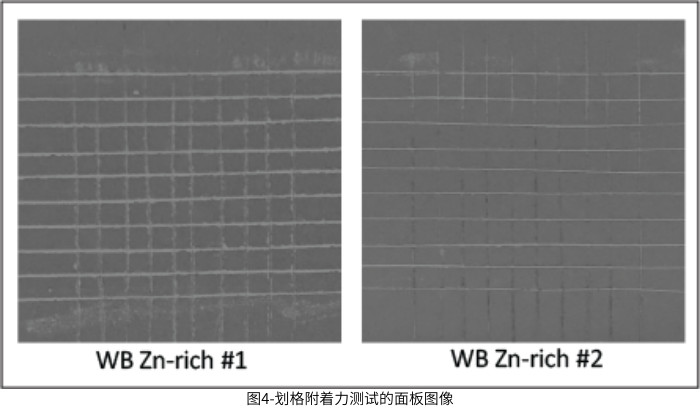

通過用5密耳的刮棒在QD-36 CRS麵板上塗覆塗料體(ti) 係,製備用於(yu) 劃格附著力測試(ASTM D3359)的麵板(圖4)。測試前,塗膜在室溫(RT)下固化7天。

WB富鋅底漆係統通過空氣噴塗應用於(yu) 不同類型的基底上。在7天室溫固化後,對板材進行膠帶試驗(ASTM D3359)、心軸彎曲試驗(ASTM D522)、衝(chong) 擊試驗(ASTM D2794)和鹽霧暴露試驗(ASTM B117)。

第一部分:水性富鋅底漆的研究

為(wei) 了提高WB富鋅底漆體(ti) 係的貯存穩定性,開發了一種無水CNSL固化劑WB-A。其生物含量經計算約為(wei) 41.5%。未經預處理的鋅顆粒可以很好地直接分散到WB-A方中。通過使用這種新的無水CNSL基固化劑,配製了幾種不同的WB富鋅底漆體(ti) 係。添加兩(liang) 種類型的溶劑以降低高粘度(由於(yu) 鋅顆粒的高載量)以及幫助更好地成膜。在一些WB富鋅底漆配方中,還添加了天然生物基低粘度材料(Bio-M,生物含量為(wei) 98%)。對基於(yu) CNSL的WB富鋅底漆的性能,特別是防腐性能,進行了評估和比較。

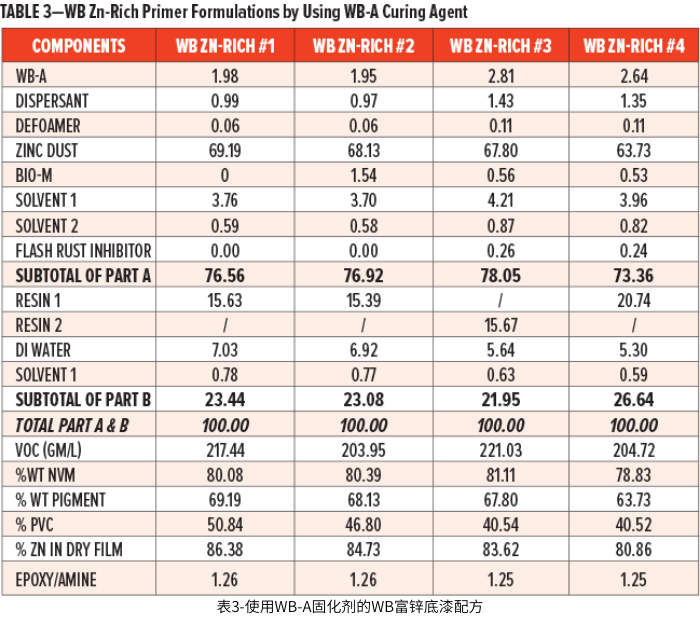

在表3中,列出了四種不同的WB富鋅底漆配方。富含WB 鋅的#1和#2具有相似的配方,除了富含WB 鋅的#2包含約1.5% Bio-M。富含WB 鋅的#1和富含WB 鋅的#2在幹膜中的鋅負載百分比分別為(wei) 86.38%和84.73%。由於(yu) Bio-M的存在,富含WB 鋅的#1的PVC(50.84%)高於(yu) 富含WB 鋅的#2的PVC(46.80%)。富含WB 鋅的#2中Bio-M的低粘度也有助於(yu) 降低粘度,同時保持比富含WB 鋅的#1更低的VOC (203.95 gm/l)。

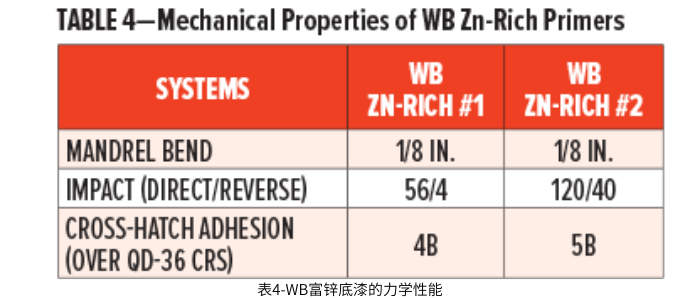

在表4中,列出了富含WB 鋅的#1和#2的機械性能的測試結果。兩(liang) 種WB富鋅底漆都顯示出良好的心軸彎曲性能,沒有觀察到裂紋和分層。注意到與(yu) 富含WB 鋅的#1相比,富含WB 鋅的#2體(ti) 係顯示出更好的衝(chong) 擊性能和粘附性能(如圖4所示)。結果表明,加入1.5% Bio-M可以提高WB富鋅底漆體(ti) 係的柔韌性及其對金屬底材的附著力。

對於(yu) 防腐試驗,將WB富鋅#1和#2底漆係統空氣噴塗在噴砂處理的鋼基材上(SA2.5)。在7天室溫固化後,將板置於(yu) Q-FOG鹽霧箱中進行鹽霧試驗。幹膜厚度(DFT)約為(wei) 2至2.5密耳。

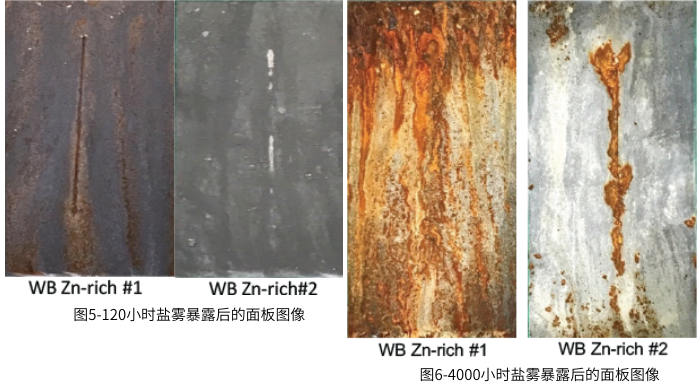

圖5顯示了WB富鋅#1和#2板在120小時鹽霧暴露後的圖像。可以看出,WB富鋅#1係統的麵板表麵已經有些生鏽,但是WB富鋅#2係統的麵板仍然完好無損。在WB富鋅#2係統的麵板表麵上觀察到一些白色氧化鋅產(chan) 品,這表明鋅顆粒提供了有效的陰極保護。在圖6中,圖像顯示了經過4000小時鹽霧試驗後的麵板。可以看出,WB富鋅#1底漆係統在整個(ge) 麵板上都有嚴(yan) 重的鏽蝕,但WB富鋅#2底漆係統仍然為(wei) 麵板的大部分區域提供了良好的防腐保護。

富含WB 鋅的#1和#2底漆係統之間的比較結果表明,在富含WB 鋅的底漆係統中使用Bio-M可以提供幾個(ge) 優(you) 點。首先,Bio-M的低粘度有助於(yu) 降低富鋅底漆漿料的粘度,而不會(hui) 產(chan) 生任何VOC。第二,Bio-M可以幫助改善塗層係統的柔韌性,由於(yu) 鋅顆粒的大量負載,這對於(yu) 富鋅底漆係統非常重要。第三,Bio-M似乎有助於(yu) WB富鋅塗層與(yu) 金屬基底的粘附。第四,Bio-M的疏水性質可以防止WB富鋅底漆由於(yu) 改善的耐水性而快速生鏽。第五,Bio-M材料的使用似乎不會(hui) 損害鋅顆粒之間的導電性,因為(wei) 在4000小時的鹽霧試驗後觀察到WB富鋅#2的優(you) 異陰極保護。

因此,在表3中,Bio-M用於(yu) 富含WB 鋅的#3和#4引物,但含量較低。WB富鋅#3和#4係統具有相似的配方,但是結合了兩(liang) 種不同的固體(ti) 環氧分散體(ti) 。通過設計,富含WB 鋅的#3和#4的PVC降低到40%,以降低成本和粘度。測試板也在SA 2.5鋼基底上進行空氣噴塗,並在7天RT固化後置於(yu) 鹽霧測試中。富含WB 鋅的#3和#4的DFT分別為(wei) 約2密耳和2.5密耳。

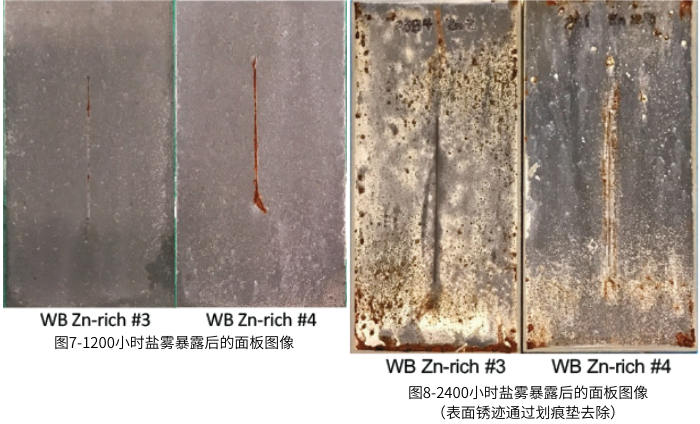

圖7顯示了1200小時鹽霧暴露後的麵板圖像。可以看出,富含WB 鋅的#3和#4係統表現出相似的優(you) 異耐腐蝕性:在麵板表麵上沒有觀察到鏽跡和氣泡,在劃線中僅(jin) 形成少量鏽跡。此外,在富含WB 鋅的#3和#4底漆表麵上形成的白色氧化鋅產(chan) 物表明,這兩(liang) 種富含WB 鋅的底漆係統都為(wei) 基材提供了良好的陰極保護。

在2400小時鹽霧暴露後(如圖8所示),在麵板表麵觀察到許多鏽斑和白色氧化鋅產(chan) 物。在劃線並通過便箋簿去除表麵鏽跡後,可以看出富含WB 鋅的#3和#4底漆係統仍然為(wei) 金屬基材提供了良好的保護。沿著劃線沒有發生蠕變,並且兩(liang) 種底漆仍然保持優(you) 異的粘附性。(很難從(cong) 鋼基底上刮掉底漆。然而,與(yu) 來自WB富鋅#4係統的係統相比,WB富鋅#3係統在麵板上顯示出更多的氧化鋅產(chan) 物和鏽斑。這可能是由於(yu) 富含WB 鋅的#3底漆的薄膜厚度較薄,或者是因為(wei) 使用了不同類型的固體(ti) 環氧分散體(ti) 樹脂2。

通常,富鋅底漆係統由於(yu) 其高PVC(接近或高於(yu) CPVC)配方而具有非常多孔的性質。粘合劑體(ti) 係中的高鋅顆粒載量可以在鋅顆粒之間以及與(yu) 金屬基材之間獲得更好的導電性;因此,可以實現更好的陰極保護。然而,多孔富鋅底漆通常不具有良好的阻隔性能。因此,將富鋅底漆與(yu) 中間塗層和/或麵漆結合的多層塗層係統可以獲得陰極保護和屏障保護的協同作用,以實現優(you) 異和長期的耐腐蝕性。

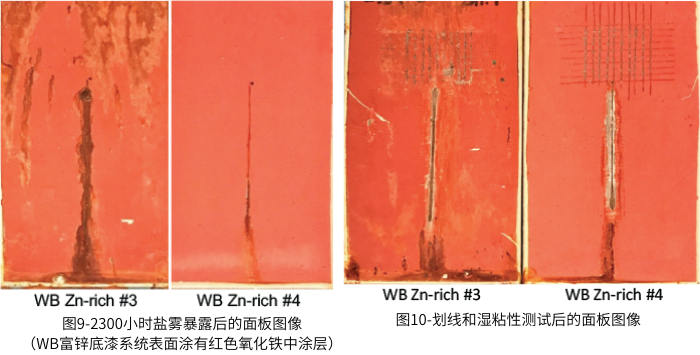

在該研究中,將紅色氧化鐵WB中塗係統(基於(yu) WB-B)空氣噴塗在富含WB 鋅的#3和#4係統上。中間塗層的幹膜厚度約為(wei) 1-1.5密耳。如圖9所示,在2300小時鹽霧暴露後,WB富鋅#4係統看起來仍然良好:現場沒有生鏽和起泡,沿著劃線沒有蠕變,以及非常好的濕粘附性(如圖10所示)。富含WB 鋅的#3體(ti) 係表現出比富含WB 鋅的#4體(ti) 係稍差的性能,這可能是由於(yu) 較低的膜厚度或所用固體(ti) 環氧分散體(ti) 樹脂2的不同類型。

總之,上麵提出和討論的各種CNSL基WB富鋅底漆的測試結果表明:1)未預處理的鋅顆粒可以容易地分散到無水CNSL基固化劑中,形成VOC低於(yu) 230 gm/l的穩定的WB富鋅底漆;2) Bio-M是一種高生物含量的材料,可以提高WB富鋅底漆的柔韌性,並有助於(yu) 更好的附著力;3) CNSL基固化劑可以與(yu) 不同類型的固體(ti) 環氧分散體(ti) 一起使用;4) CNSL基WB富鋅底漆能為(wei) 金屬底材提供優(you) 異的陰極保護;當與(yu) WB中塗結合使用時,可以獲得長期和優(you) 異的防腐保護。

第二部分:基於(yu) 新型WB-C固化劑的WB中塗體(ti) 係

WB-C是最近開發的以CNSL為(wei) 基礎的WB固化劑,具有55.4%的計算生物含量。如表1所示,與(yu) WB-B相比,零揮發性有機化合物WB-C的粘度低得多。

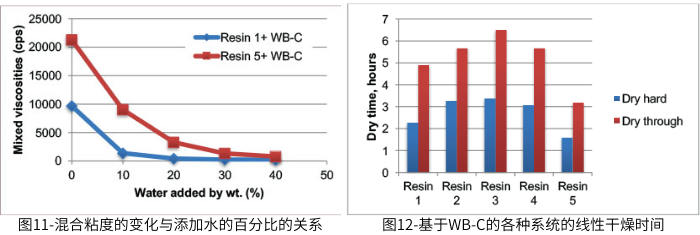

當與(yu) 各種固體(ti) 環氧分散樹脂混合時,WB-C可能具有不同的初始粘度。例如(如圖11所示),與(yu) 樹脂1或樹脂5混合的WB-C的初始粘度(@化學計量比)分別為(wei) 9650厘泊和21250厘泊;與(yu) 樹脂5結合的WB-C的粘度比與(yu) 樹脂1結合的WB-C的粘度高得多。然而,通過加入30%的水(這意味著樹脂5 + WB-C體(ti) 係的原始固體(ti) 百分比從(cong) 54%下降到45%),樹脂5 + WB-C體(ti) 係的粘度從(cong) 21,000 cps下降到1,280 cps。對於(yu) 樹脂1 + WB-C體(ti) 係,僅(jin) 加入10%的水,初始粘度就從(cong) 10,000厘泊降至1,350厘泊。這表明WB-C具有非常好的稀釋能力,與(yu) 所使用的固體(ti) 環氧分散樹脂的類型無關(guan) 。

基於(yu) CNSL的WB-C固化劑與(yu) 各種固體(ti) 環氧分散體(ti) 樹脂具有良好的兼容性。圖12顯示了WB-C與(yu) 五種不同的固體(ti) 環氧分散體(ti) 在0.7的化學計量比下的幹燥時間數據(@25℃)。每個(ge) 清漆係統的固體(ti) 百分比被調整為(wei) 50%。可以看出,WB-C與(yu) 不同的固體(ti) 環氧樹脂分散體(ti) 一起使用時,具有不同的幹硬時間:樹脂5+WB-C體(ti) 係表現出最快的固化,幹硬時間為(wei) 1.6小時。即使是最慢的體(ti) 係,即樹脂3+WB-C,也仍然有3.4小時的快速幹硬時間。這表明基於(yu) CNSL的WB-C可以為(wei) WB塗層體(ti) 係提供快速固化性能。

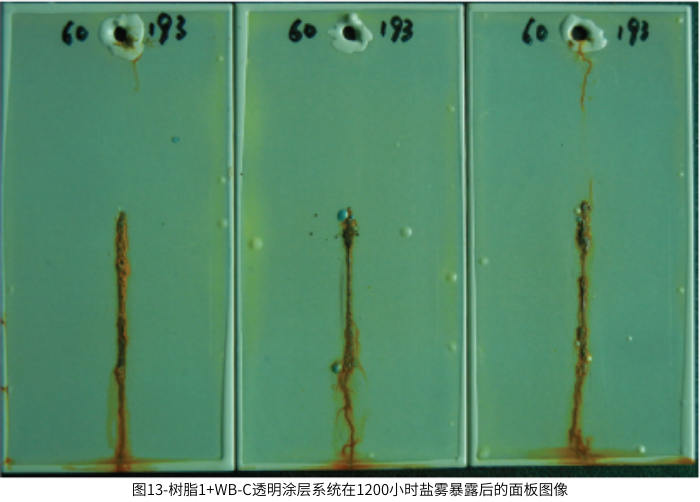

圖13顯示了基於(yu) 樹脂1和WB-C的透明塗層係統在1200小時鹽霧暴露後的麵板圖像。該塗料體(ti) 係以0.7的化學計量比和50%的固體(ti) 含量製備,它不含溶劑,但含有一些閃鏽抑製劑,以防止在固化過程中快速生鏽。冷軋鋼(CRS)板被用作基材;透明塗層的DFT在RT固化7天後約為(wei) 3.5密耳。可以看出,在1200小時的鹽霧試驗後,試驗板上隻有幾個(ge) 水泡。這表明,WB-C隻要與(yu) 固體(ti) 環氧樹脂分散體(ti) 結合,就能提供良好的防腐性能。

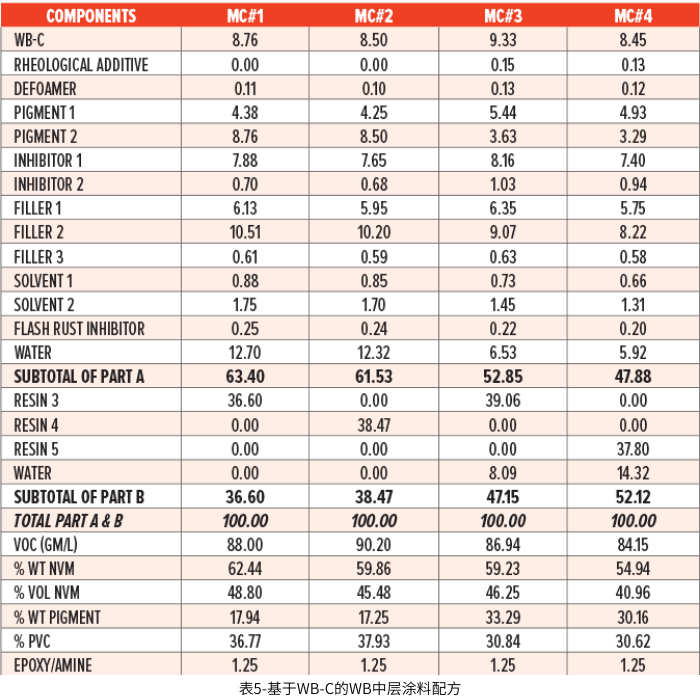

此外,基於(yu) WB-C固化劑和三種不同的固體(ti) 環氧分散體(ti) 配製了四種低VOC WB中塗係統,如表5所示。所有四個(ge) WB中塗係統的VOC接近或低於(yu) 90 gm/l。基於(yu) 這四個(ge) 中塗係統評估了一些性能,如適用期、機械性能、對各種金屬基材的粘附性和防腐蝕性能。

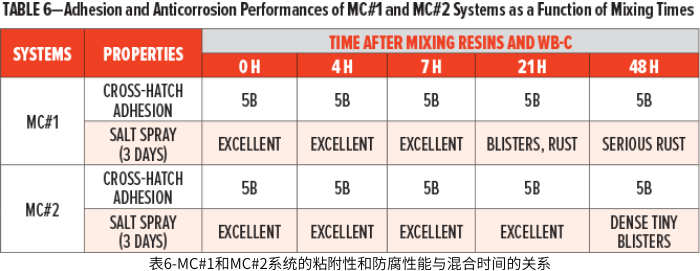

最初的兩(liang) 個(ge) 中塗係統(稱為(wei) MC#1和MC#2)分別基於(yu) 樹脂3和樹脂4開發,MC#1和#2的最終固體(ti) 百分比為(wei) 約60%。在本研究中,MC#1和MC#2係統的適用期由兩(liang) 個(ge) 關(guan) 鍵性能決(jue) 定:粘附性和防腐蝕性能。測量2K溶劑型環氧樹脂體(ti) 係適用期的一種常用方法是監測粘度變化。然而,僅(jin) 僅(jin) 根據粘度的增加很難檢測2K WB環氧體(ti) 係的真正適用期。這是因為(wei) 在固體(ti) 環氧分散體(ti) 和WB固化劑混合後,在觀察到任何顯著的粘度變化之前,WB環氧體(ti) 係可能會(hui) 失去其關(guan) 鍵性能。

因此,如表6所示,在將MC#1和MC#2的環氧樹脂和固化劑部分混合後,以0、4、7、21和48小時的儲(chu) 存時間間隔,將塗料體(ti) 係在WFT為(wei) 8密耳的QD-36 CRS板上刮塗(在室溫下,將塗料混合物保存在具有封閉蓋的玻璃瓶中)。在板材在室溫下固化三天後進行劃格附著力測試;將另一組麵板放入Q-FOG鹽霧箱中進行三天的鹽霧暴露。從(cong) 表6中列出的測試結果可以看出,MC#1和MC#2係統即使在油漆係統儲(chu) 存48小時後仍顯示出優(you) 異的粘附性。然而,鹽霧測試結果顯示,儲(chu) 存21小時後製備的MC#1係統開始出現起泡和生鏽;當儲(chu) 存時間為(wei) 48小時時,MC#2體(ti) 係表現出致密的小氣泡。這些測試結果表明,WB-C固化劑可以配製具有非常長適用期的中塗底漆體(ti) 係,有利於(yu) 塗料應用。

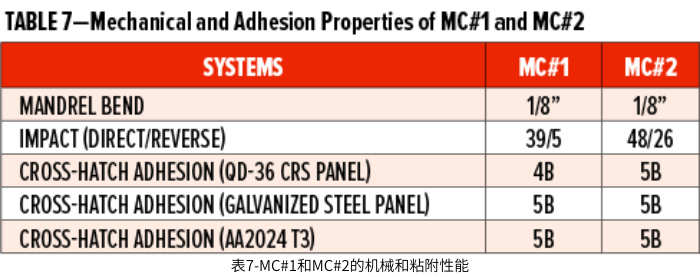

除了提供長的適用期之外,MC#1和MC#2中塗係統顯示出平衡的機械性能以及對不同類型基底的良好粘附性,如表7所示。MC#1和MC#2都具有優(you) 異的心軸彎曲性能。與(yu) MC#1係統相比,MC#2係統表現出更好的抗衝(chong) 擊性。由於(yu) MC#1和MC#2體(ti) 係具有非常相似的顏料負載量、固體(ti) 百分比和PVC百分比,抗衝(chong) 擊性結果的差異可能來自所用的固體(ti) 環氧分散體(ti) 。

在三種不同類型的金屬基材上評價(jia) MC#1和MC#2的劃格附著力:裸鋼(光麵軋機)、鍍鋅鋼和AA 2024 T3。裸鋼板沒有預處理;用丙酮紙巾擦拭鍍鋅鋼的麵板表麵;AA 2024 T3的麵板表麵通過220粒度砂紙打磨,隨後用丙酮衝(chong) 洗和紙巾清潔。MC#1和MC#2係統通過空氣噴塗在金屬板上。在7天室溫固化後,進行粘合性測試。塗膜的DFT約為(wei) 2密耳。表7中列出的結果表明,MC#1和MC#2體(ti) 係對不同類型的金屬基材都具有優(you) 異的粘附性。這表明,與(yu) 溶劑型苯醇胺類固化劑類似,新型CNSL基WB固化劑繼承了優(you) 異的粘附性能,可進一步提高防腐性能。

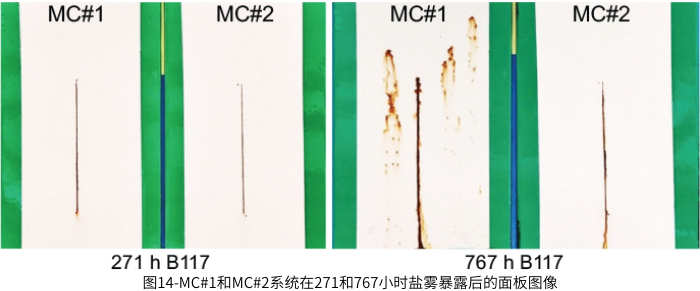

MC#1和MC#2係統的防腐蝕性能被評估為(wei) 直接對金屬(DTM)底漆。將底漆係統空氣噴塗到未經預處理的SA2.5鋼基材上。七天室溫固化後,將幹膜厚度為(wei) 2-2.5密耳的板材放入中。在圖14中,左邊的兩(liang) 個(ge) 麵板代表經過271小時鹽霧試驗後的MC#1和MC#2係統。在板的表麵上沒有觀察到氣泡,並且沿著劃線幾乎沒有生鏽。隨著鹽霧暴露時間的延長(圖14中右側(ce) 的兩(liang) 個(ge) 圖),MC#2係統仍然表現出優(you) 異的防腐性能,幾乎沒有氣泡,劃線附近的蠕變小於(yu) 1毫米。然而,MC#1係統在塗膜上有一些鏽跡和氣泡,並且沿著劃線的蠕變比MC#2係統的要寬。與(yu) MC#2係統中使用的樹脂4相比,MC#1係統中使用的樹脂3的防腐蝕性能稍差。這些測試結果表明,WB-C可用於(yu) 配製適用於(yu) DTM應用的高性能底漆係統。

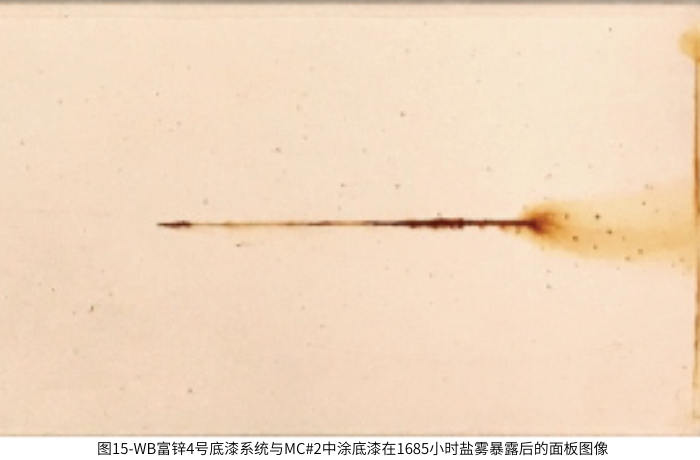

圖15顯示了多塗層係統在1685小時鹽霧暴露後的麵板圖像。這種多塗層係統由塗有MC#2中間塗層的WB富鋅#4底漆組成。WB富鋅#4底漆和MC#2中間塗層的幹膜厚度分別為(wei) 約2.5密耳和1.5密耳。在1685小時鹽霧暴露後,在麵板區域沒有觀察到起泡或生鏽,隻有一些生鏽沿著劃線形成。結果證實,MC#2中塗對WB富鋅底漆具有優(you) 異的粘附性,並且可以通過提供良好的屏障保護協同作用來增強WB富鋅底漆的長期腐蝕保護。

第三部分:濕碰濕性能

一些工業(ye) 應用,如運輸和農(nong) 業(ye) 建築以及運土設備領域,要求WB底漆係統甚至在底漆完全固化之前快速塗上聚氨酯(PU)塗層。通常,在濕碰濕應用中,在施加兩(liang) 層塗層之間給出非常短的再塗覆時間,例如30分鍾或更短。如果底漆體(ti) 係與(yu) PU麵漆的相容性差或固化慢,PU麵漆通常會(hui) 出現回模問題,這意味著PU麵漆失去了其原有的高光澤,並且對底漆體(ti) 係的附著力也不好。

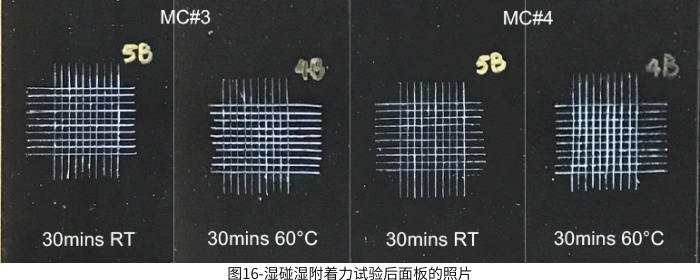

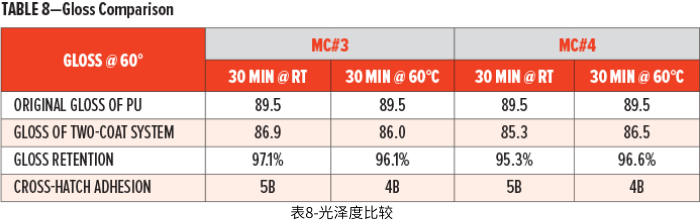

在本研究中,在兩(liang) 種中塗底漆體(ti) 係MC#3和MC#4上評估濕碰濕麵漆性能,其配方分別基於(yu) 樹脂3和樹脂5(列於(yu) 表5)。MC#3和MC#4底漆係統的VOC均低於(yu) 87克/升。中塗底漆係統MC#3和MC#4通過空氣噴塗在CRS上,WFT為(wei) 2-2.5密耳。一組板在室溫下固化30分鍾,而另一組板在60℃烘箱中烘烤30分鍾。然後,通過空氣噴塗將商業(ye) 2K溶劑型PU係統施加到兩(liang) 組麵板上。在24小時RT固化後,測量具有兩(liang) 層塗層的麵板的光澤以及它們(men) 的粘附力(如圖16所示)。在表8中,列出了光澤度數據,並與(yu) PU的原始光澤度進行了比較(PU塗覆在裸CRS上,下麵沒有底漆)。可以得出結論,MC#3和MC#4體(ti) 係都具有高光澤保持性(> 95%)和與(yu) 商業(ye) PU麵漆的優(you) 異粘附性(> =4B)。這表明,無論使用哪種類型的固體(ti) 環氧分散體(ti) 樹脂,WB-C都可以獲得非常好的濕碰濕性能。

在這項研究中,通過將未經預處理的鋅顆粒分散到無水CNSL基固化劑中,配製了幾種穩定的WB富鋅底漆。加入約1%的高生物含量材料,WB富鋅底漆係統顯示出改善的柔韌性和附著力。因此,使用無水CNSL基固化劑的新WB富鋅底漆即使在較低的鋅顆粒負載下也表現出優(you) 異的長期陰極保護。當用薄的紅色氧化鐵中間塗層塗覆時,CNSL基WB富鋅底漆獲得了更好的防腐蝕性能和對金屬底材很好的濕附著力。

此外,新開發的基於(yu) 零VOC的CNSL基固化劑的高性能WB底漆被評估為(wei) 低膜厚的直接對金屬底漆。結果證實,基於(yu) CNSL的WB固化劑可以在不犧牲快速固化、平衡的機械性能和很好的附著力的情況下,提供具有非常長的罐裝壽命的中塗底漆,從(cong) 而使中塗底漆具有優(you) 異的防腐性能。當與(yu) 基於(yu) CNSL的WB富鋅底漆結合使用時,新的中塗底漆可以進一步提高長期防腐性能。

此外,基於(yu) CNSL的新型WB固化劑的快速固化特性使得WB中塗係統在30分鍾後就可以重新塗上商用PU麵漆,同時保持高光澤和良好的附著力。