隨著對全球環境的關(guan) 注繼續蓋過使用成熟的金屬表麵預處理工藝,如鉻酸鹽處理和磷化,對環境友好的腐蝕保護係統的需求從(cong) 未如此之大。解決(jue) 這一全球監管問題的一個(ge) 有希望的解決(jue) 方案是水性矽烷技術,它可以提供一種無重金屬、無揮發性有機化合物(VOC)的替代方法來保護金屬免受腐蝕。這種腐蝕保護背後的機製可以通過用水性矽烷膜鈍化金屬表麵得到較好的解釋,該膜充當周圍環境中水、鹽和其他腐蝕材料的屏障。值得注意的是,本研究中研究的水性矽烷技術可以被視為(wei) 金屬表麵的一種轉化塗層或預處理,而不是傳(chuan) 統的水性塗層或底漆。某些水性矽烷技術需要高溫固化程序來獲得較佳結果,這在某些應用或行業(ye) 中可能難以實現。通過使用雙峰矽烷,引入係統的額外交聯可以減少對這種高溫固化過程的需要。在這項新穎的工作中,我們(men) 證明了將雙足矽烷結合到水性矽烷係統中改善了金屬表麵的表麵鈍化,增強了係統的疏水性,並增加了係統的交聯密度,導致水性矽烷技術的耐腐蝕性顯著提高。

無論是橋梁、隧道、汽車、電子元件還是建築物,防腐蝕技術在維護我們(men) 周圍世界的完整性和壽命方麵發揮著最重要的作用。隨著時間的推移,有許多保護金屬免受腐蝕的成熟方法,包括鉻酸鹽處理和磷化,這些方法已經在全球廣泛用於(yu) 腐蝕保護幾十年了。雖然這些方法成本低廉且廣為(wei) 人知,但政府法規和對與(yu) 這些方法相關(guan) 的危害的總體(ti) 認識正在增長。特別是六價(jia) 鉻,過去90年鉻酸鹽處理中使用的一種關(guan) 鍵材料,最近受到了新的影響深遠的限製。在2013年歐盟將六價(jia) 鉻列為(wei) 致癌物和誘變劑後,歐洲的化學品注冊(ce) 、評估、授權和限製(REACH)法規已經迫使六價(jia) 鉻在歐洲的大多數行業(ye) 應用中逐步淘汰。雖然大多數行業(ye) 必須在2019年1月前停止使用六價(jia) 鉻,但一些行業(ye) ,如航空航天業(ye) ,已被允許在2026年前繼續使用六價(jia) 鉻。然而,航空航天應用的防腐技術需要幾年的研究、開發和鑒定,這就是為(wei) 什麽(me) 現在是研究無鉻防腐技術的時候了。

矽烷技術是這些危險腐蝕防護係統的一個(ge) 可行替代方案。雖然有機官能矽烷已經被廣泛用作粘合促進劑幾十年了,但是在耐腐蝕塗層中使用這些材料是最近的發展。當適當製備和施用時,有機官能矽烷塗層能夠在金屬基材上形成保護屏障,隨後保護金屬免受長時間的腐蝕。以前的研究表明,隻有少量的活性矽烷含量(0.2-2.0重量%固體(ti) )對於(yu) 提高塗層係統的附著力是必要的。由於(yu) 這個(ge) 原因,將有機官能矽烷結合到塗料體(ti) 係中可以提供粘合促進或耐腐蝕性,而不會(hui) 顯著增加體(ti) 係的揮發性有機物含量(VOC)。這是水性矽烷技術無需危險的預處理、揮發性溶劑或重金屬就能提供優(you) 異耐腐蝕性能的眾(zhong) 多原因之一。

在研究水性矽烷技術的耐腐蝕性能之前,了解有機官能矽烷粘附在金屬表麵的機理是一個(ge) 重要的過程。在過去的幾十年裏,有機官能矽烷已經在許多不同的行業(ye) 中被用作有機和無機材料的偶聯劑。有機官能矽烷含有可水解的烷氧基矽烷(Si–OR)官能團,可以與(yu) 無機表麵結合。在這項工作中,待研究的有機官能矽烷具有由烷氧基,特別是甲氧基和乙氧基組成的矽官能團。有機官能矽烷也由能與(yu) 有機體(ti) 係反應的有機官能團組成。矽官能團和有機官能團的同時反應允許有機官能矽烷作為(wei) 無機和有機材料之間的粘合促進劑。

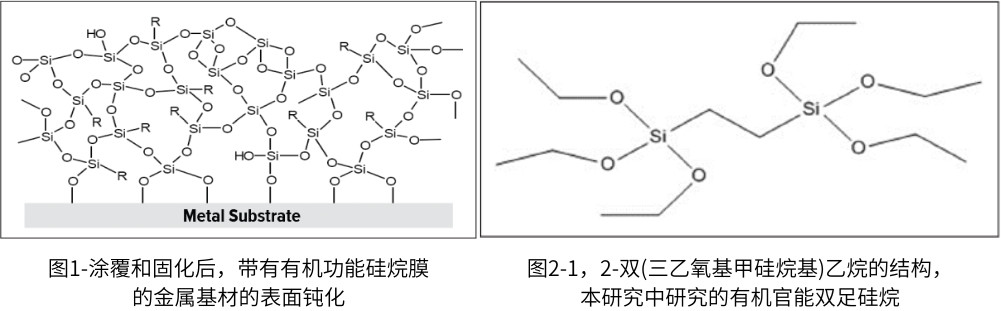

為(wei) 了使有機官能矽烷基體(ti) 係粘附到無機基材上,水解必須首先在烷氧基位點發生,形成矽烷醇基。當水解的有機官能矽烷與(yu) 無機表麵接觸時,矽烷醇基最初可以與(yu) 無機表麵上的羥基形成氫鍵。從(cong) 係統中除去水分後,這些氫鍵可以在有機官能矽烷和無機表麵之間形成矽氧烷鍵。這些矽氧烷鍵提供了強粘附特性,這是有機功能矽烷眾(zhong) 所周知的特性。通過適當的表麵處理和材料選擇,有機功能矽烷基塗層可以在無機表麵的許多位置形成矽氧烷鍵,在此過程中形成有機功能矽氧烷網絡(圖1)。這種有機官能矽烷膜可以鈍化金屬基材的表麵,提供屏障防止水和鹽與(yu) 金屬表麵接觸。此外,有機官能團可以為(wei) 可用於(yu) 進一步防腐的任何後續有機麵漆提供額外的疏水性和粘合促進作用。

如前所述,通常需要高溫固化程序來驅除有機官能矽烷塗層中的所有水分。根據具體(ti) 的應用或行業(ye) ,這種熱固化程序並不總是可行的,這導致了對有機官能矽烷塗層的替代固化方法的探索。通過使用有機官能的雙峰矽烷,引入體(ti) 係中的額外交聯密度可以減少對這種高溫固化過程的需要。這種額外的交聯密度源於(yu) 有機官能的雙峰矽烷中烷氧基的流入。雖然這些額外的烷氧基可以在室溫下進行交聯,但矽烷醇基團的縮合在高溫下會(hui) 顯著加速。此外,交聯速率取決(jue) 於(yu) 其他幾個(ge) 因素,包括pH值、溶劑的存在和體(ti) 係中矽烷的濃度。雖然有機官能的三烷氧基矽烷通常用於(yu) 各種塗料應用中,但是有機官能的雙峰矽烷,例如1,2-雙(三乙氧基甲矽烷基)乙烷(圖2),可以具有六個(ge) 或更多個(ge) 烷氧基。當這些烷氧基在體(ti) 係中經曆水解和縮合時,形成的額外矽氧烷鍵可以加速體(ti) 係的固化過程。

重要的是要注意,雙碳間隔基連接1,2-雙(三乙氧基甲矽烷基)乙烷每側(ce) 的六個(ge) 烷氧基。這些烷基鏈是這種有機官能雙足矽烷的疏水性的原因。由於(yu) 這個(ge) 原因,1,2-雙(三乙氧基甲矽烷基)乙烷通常用於(yu) 基於(yu) 溶劑的係統中,其中這種有機官能的雙峰矽烷的疏水性不會(hui) 影響其在基於(yu) 醇的係統中的溶解性。盡管疏水性有機官能矽烷在水性體(ti) 係中很難表現出良好的穩定性,但將體(ti) 係的pH值優(you) 化至微酸性值(ph4–5)可以最大化水解速率並最小化有機官能雙峰矽烷的縮合速率。這使得有機官能雙足矽烷在水性體(ti) 係中的溶解度和水解穩定性得到改善。

本研究中介紹的兩(liang) 種水性體(ti) 係包括含官能化矽膠的水性有機官能矽烷醇體(ti) 係和不含官能化矽膠的水性有機官能矽烷醇體(ti) 係。這兩(liang) 種水性係統都不含任何揮發性有機化合物,這就是為(wei) 什麽(me) 它們(men) 通常被用作有害防腐技術的環保替代品。具有官能化膠態二氧化矽的水性有機官能矽烷醇體(ti) 係也可用作透明的溶膠-凝膠麵漆,而沒有官能化膠態二氧化矽的水性有機官能矽烷醇體(ti) 係可用作有機材料的表麵改性劑或用作水性聚合物體(ti) 係中的增粘添加劑。雖然這些水性係統本身提供了優(you) 異的耐腐蝕性,但我們(men) 將探索有機官能的雙足矽烷作為(wei) 這些水性係統的性能增強添加劑,以期更好地了解如何改進這項新技術。

材料

1,2-雙(三乙氧基)矽烷、含有功能化膠體(ti) 二氧化矽的水性有機功能矽烷醇係統和不含功能化膠體(ti) 二氧化矽的水性有機功能矽烷醇係統均可從(cong) 贏創工業(ye) 股份公司獲得。氫氧化鈉(99.99%純度)和乙醇(99.5%純度)購自Sigma Aldrich。Bulk Kleen 737G(一種專(zhuan) 有的堿性粉末清潔劑)購自Bulk Chemicals。去離子(DI)水是通過水淨化係統獲得的,最初購自LabConco公司。鋁製6061T6® 基質購自ACT測試板。

製劑製備

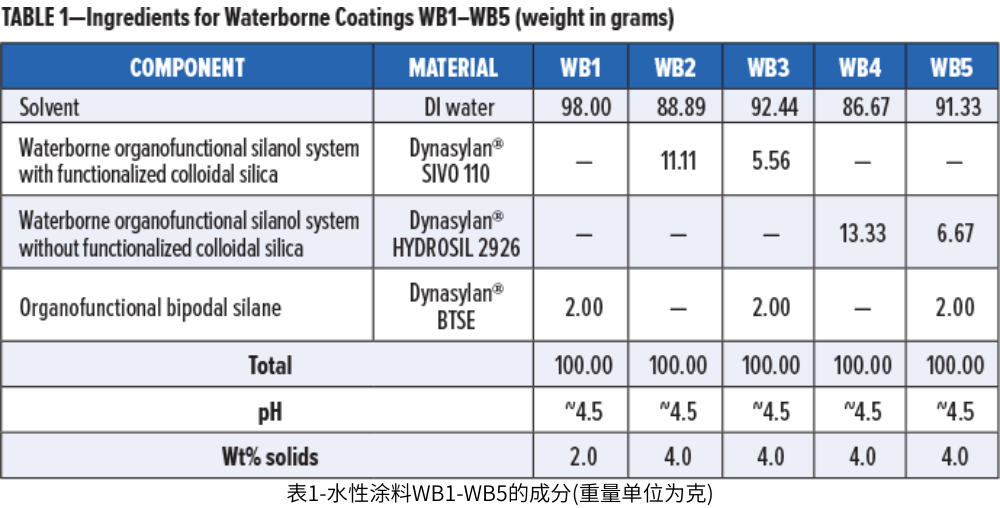

本文中評估的水性塗料在150 mL玻璃燒杯中配製(成分分解見表1 ),並在使用前混合96小時。這種長時間的混合是優(you) 選的,以使配方中的矽烷分子有足夠的時間在水的存在下水解和縮合。經過足夠的時間後,配方中矽烷醇基團的縮合將開始對塗層的粘度產(chan) 生相當大的影響,最終導致成膜性能下降。對於(yu) 本文中評估的水性塗料,在pH值為(wei) 4–5時,這種縮合率特別低,在溶液出現微小的視覺變化之前,允許有大約三周的足夠穩定性。這些視覺變化可能包括沉澱、模糊和混合時係統粘度的增加。

1,2-雙(三乙氧基甲矽烷基)乙烷是100%活性固體(ti) ,而具有官能化膠態二氧化矽的水性有機官能矽烷醇體(ti) 係是36%活性固體(ti) ,沒有官能化膠態二氧化矽的水性有機官能矽烷醇體(ti) 係是30%活性固體(ti) 。選擇本文中水性塗料配方的最終固體(ti) 重量%,以獲得不會(hui) 對金屬表麵造成任何負麵光學特性的透明薄膜。同樣重要的是要注意,水性保護塗層中的較佳矽烷濃度直接取決(jue) 於(yu) 金屬基材的表麵粗糙度。

金屬表麵清潔程序

在施用上述水性製劑之前,為(wei) 了獲得較佳的表麵潤濕性能,對金屬基材進行適當的清潔是至關(guan) 重要的。首先用浸有乙醇的紙巾擦拭金屬基材。溶劑擦拭後,用氣槍將金屬基材幹燥,並置於(yu) 140–150°f的堿性清洗溶液中(通過將15g Bulk Kleen 737g加入1升去離子水中並在使用前攪拌數小時製備)3分鍾。鋁基材用去離子水衝(chong) 洗,並在堿性清洗程序後用氣槍幹燥。

塗層應用程序

在適當清潔金屬基材並使水性塗料製劑完全水解後,通過浸塗程序施塗塗料。在室溫下,將金屬基材完全浸入水性矽烷製劑中60秒,從(cong) 溶液中取出,並在通風櫥中垂直懸掛10分鍾,使過量的液體(ti) 從(cong) 金屬表麵滴下。盡管一些水性塗料配方是乳白色的,但本文中評估的所有塗料在施用後都形成了透明的膜。

固化程序

浸塗程序後在室溫下幹燥10分鍾後,塗布的金屬基材或者留在室溫下的通風櫥中再幹燥48小時,或者放在80 ℃(配方WB1)或180 ℃(配方WB2、WB3、WB4和WB5)的烘箱中30分鍾。值得注意的是,固化後,含有官能化膠態二氧化矽的水性有機官能矽烷醇體(ti) 係和不含官能化膠態二氧化矽的水性有機官能矽烷醇體(ti) 係的幹膜厚度小於(yu) 1 μm。

接觸角測試

一旦塗層完全固化,就用測角儀(yi) (Ramé-Hart,Inc .)來測量去離子水在塗覆基材上的接觸角。本文中報告的每個(ge) 測量值是10次接觸角測量值的平均值,以確保該方法的準確性。每組10次接觸角測量的標準偏差代表該數據中報告的統計誤差。重要的是要注意,盡管金屬基板在生產(chan) 過程中會(hui) 輕微彎曲,但所有的測量都是在同一生產(chan) 批次的鋁基板上,在每個(ge) 基板的相同位置進行的。

中性鹽霧測試

在中性鹽霧測試中評估塗層金屬基材之前,用蠟塗在金屬基材的邊緣。根據ASTM B117標準,在Q-FOG中性鹽霧箱(Q-LAB公司)中評估了耐腐蝕性。

抗堿性測試

含有10%氫氧化鈉(NaOH)和90%去離子水的溶液在室溫下攪拌,直到所有NaOH顆粒完全溶解。在鋁基材上正確地應用和固化水性塗料配方後,將麵板在室溫下浸泡在堿性溶液中10分鍾。然後取出麵板,用去離子水衝(chong) 洗,目視觀察,然後如上所述置於(yu) 中性鹽霧試驗中。

電化學阻抗光譜(EIS)測試

EIS測試由Matergenics, Inc.進行。Gamry PCI4/750™ 恒電位儀(yi) 被用來記錄頻率為(wei) 0.1-100,000次/秒的阻抗光譜。在測試期間,塗層金屬板被浸泡在3.5%的氯化鈉水溶液中。為(wei) 了實現EIS測量的相對穩定的開路電位,在收集阻抗數據之前,將塗層金屬板浸泡在3.5%的NaCl導電溶液中20分鍾。所有的測量都在室溫下的接地法拉第籠中進行。

表麵接觸角分析

如前所述,將有機官能的雙足矽烷結合到水性體(ti) 係中預計會(hui) 增加該體(ti) 係的疏水性、表麵鈍化和交聯密度,從(cong) 而改善耐腐蝕性。特別地,選擇1,2-雙(三乙氧基甲矽烷基)乙烷用於(yu) 研究水性體(ti) 係,因為(wei) 在有機官能的雙足矽烷的任一側(ce) 的矽官能團之間有兩(liang) 個(ge) 碳的間隔基團。這種兩(liang) 個(ge) 碳的烷基鏈不僅(jin) 提供了顯著的疏水性,而且是足夠短的鏈以允許在水性體(ti) 係中具有足夠的溶解性。

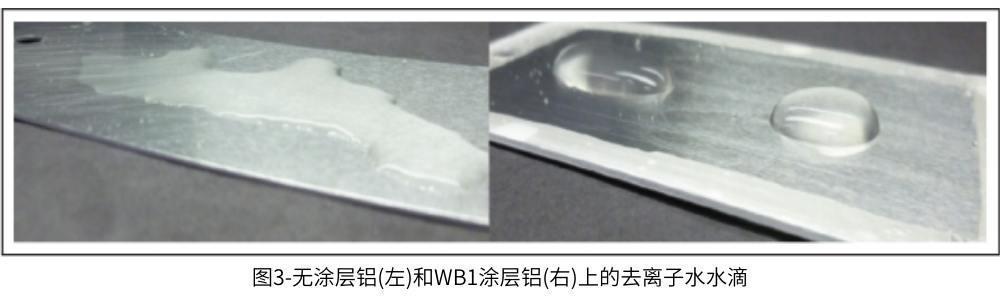

雖然有許多方法可以表征金屬塗層的疏水性,但通過目視觀察塗層表麵的水的行為(wei) 可以獲得有價(jia) 值的見解。當放置在未塗覆的鋁表麵上時,水往往會(hui) 散開,表明表麵是親(qin) 水的。在塗有水性有機官能雙足矽烷塗層的鋁表麵上,水往往會(hui) 形成水珠(圖3)。

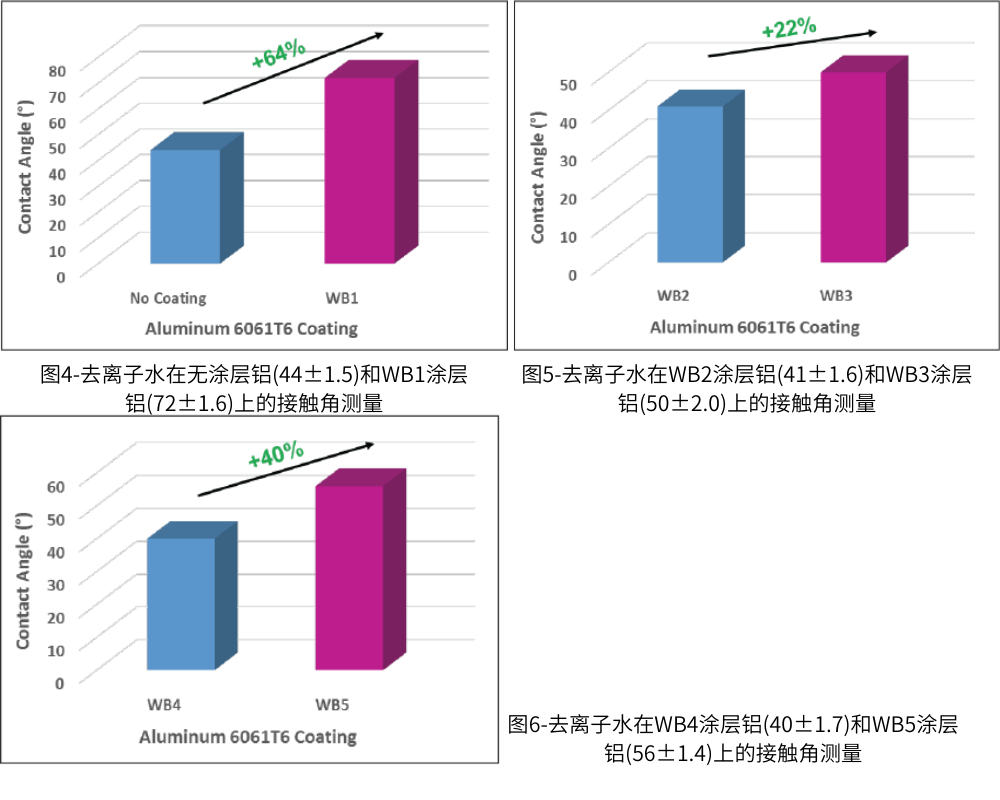

雖然視覺觀察金屬表麵上水的行為(wei) 通常是金屬表麵是親(qin) 水性還是疏水性的良好指示,但是金屬表麵上水滴的接觸角測量可以更好地量化這種行為(wei) 。阿迪水滴在未塗覆的鋁上的平均接觸角為(wei) 44±1.5°,而阿迪水滴在WB1塗覆的鋁上的平均接觸角為(wei) 72±1.6°(圖4)。因此,用水性有機官能雙足矽烷塗層塗覆鋁表麵將去離子水的接觸角增加了64%。因為(wei) 當水在表麵上的接觸角大於(yu) 90°時,表麵通常被認為(wei) 是疏水的,所以可以說這種水性有機官能的雙足矽烷體(ti) 係使得表麵的親(qin) 水性降低。

雖然阿迪水滴在WB2塗覆的鋁上的平均接觸角為(wei) 41±1.6°,但是向係統中加入有機官能的雙峰矽烷將阿迪水滴的平均接觸角增加到50±2.0°(圖5)。去離子水在WB3塗覆的鋁上的平均接觸角增加了22%,表明表麵的親(qin) 水性明顯低於(yu) WB2塗覆的鋁。

當將有機官能的雙峰矽烷引入到沒有官能化膠態二氧化矽的水性有機官能矽烷醇體(ti) 係中時,觀察到去離子水的平均接觸角增加了40%。這表明鋁表麵的親(qin) 水特性顯著降低。阿迪水滴在塗有WB4的鋁上的平均接觸角為(wei) 40±1.7°,而阿迪水滴在塗有WB5的鋁上的平均接觸角為(wei) 56±1.4°(圖6)。

如接觸角分析所證實的,將有機官能的雙峰矽烷結合到上述水性塗料中降低了體(ti) 係的親(qin) 水性。這種親(qin) 水性的降低應該有助於(yu) 防止周圍環境中的水滴適當潤濕並與(yu) 金屬表麵接觸。雖然可以推測,水和金屬表麵之間的接觸越少,腐蝕率越低,但進一步的腐蝕測試對證實這一假設是必要的。

中性鹽霧試驗

雖然人們(men) 一直在爭(zheng) 論循環腐蝕試驗是否能更準確地預測真實生活條件下的耐腐蝕性,但中性鹽霧試驗幾十年來一直是評估耐腐蝕性的行業(ye) 標準。然而,重要的是要注意,鹽霧室中發生的腐蝕機製與(yu) 真實世界中的腐蝕機製有著根本的不同。在受控的鹽霧室中,濕度、溫度和噴灑的鹽溶液在封閉的環境中被精確地控製和監控。在現場,當評估防腐蝕塗層的性能時,濕度、溫度和暴露於(yu) 變化的天氣模式會(hui) 引入更多的變量。雖然塗層在受控潮濕和含鹽環境中的防腐能力通常是現場防腐性能的良好指標,但這需要在未來的測試中通過戶外耐候性研究來證實。

在鋁基材上塗覆水性溶膠-凝膠矽烷塗料後,采用三種不同的固化程序。一組麵板在室溫下幹燥72小時,而另外兩(liang) 組麵板在烘箱中在80℃或180℃下烘烤30分鍾。在沒有任何熱量驅除在室溫下固化的水性溶膠-凝膠矽烷塗層中的水分的情況下,由於(yu) 塗層中矽烷醇基團之間的低縮合速率,其抑製了金屬表麵的表麵鈍化,因此預期粘合性和耐腐蝕性差。此外,如此低的冷凝速率通常會(hui) 導致塗層和金屬表麵之間的粘附力不足。

通過將有機官能的雙峰矽烷結合到具有官能化膠態二氧化矽的水性有機官能矽烷醇體(ti) 係中,體(ti) 係中矽烷醇基的流入將增加塗層中矽烷醇基之間的縮合速率,導致金屬表麵更好的表麵鈍化。此外,這些額外的矽烷醇基還應該增加塗層中的矽烷醇基和金屬表麵上的羥基之間的縮合速率,導致對金屬更好的粘附,以及更好的耐腐蝕性。

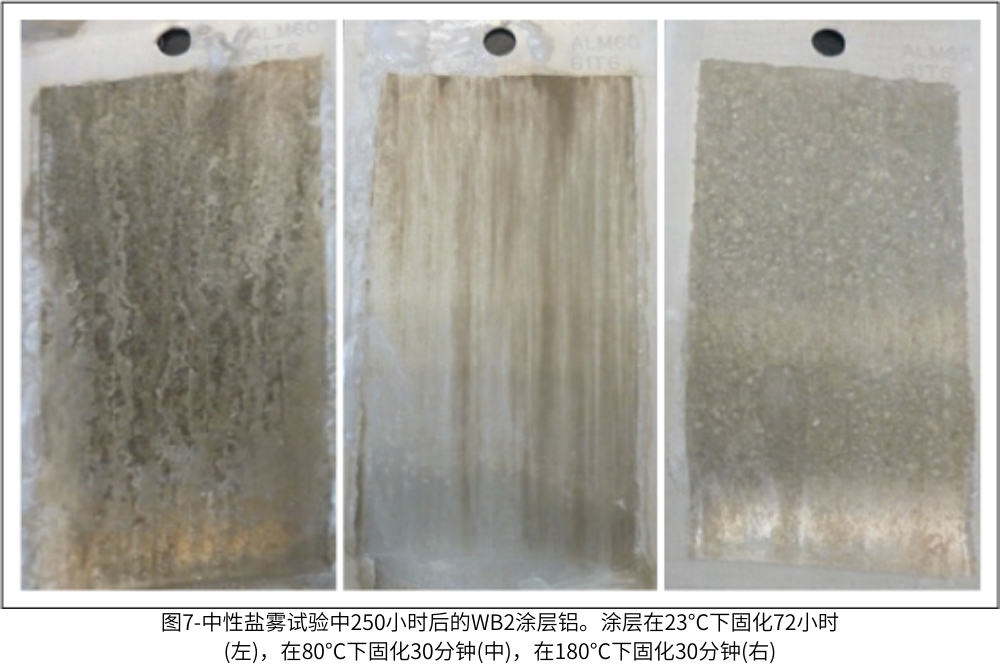

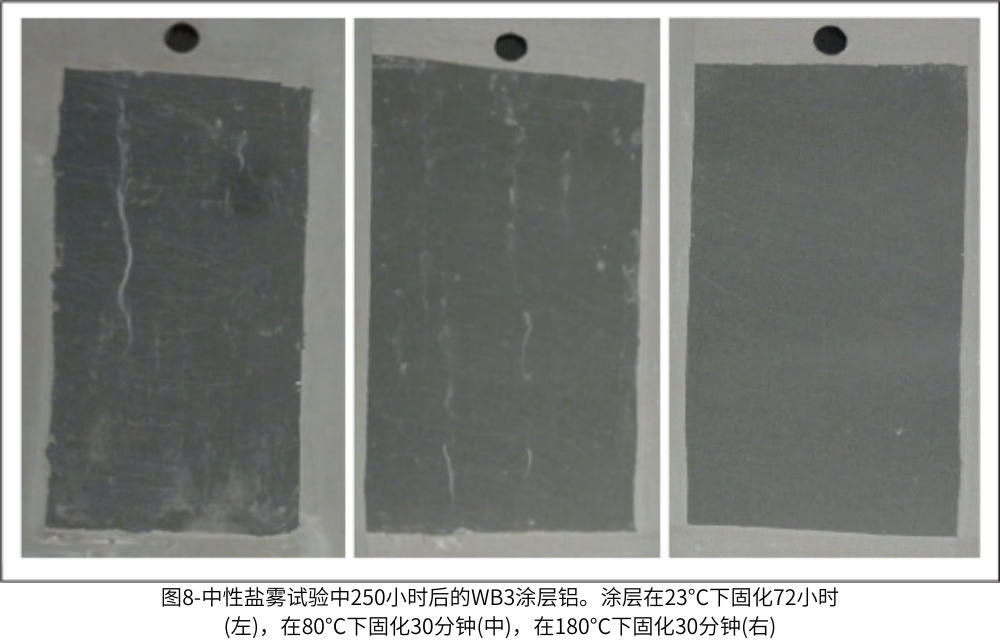

這些假設可以由水性有機官能矽烷醇體(ti) 係所顯示的優(you) 異耐腐蝕性來支持,該體(ti) 係中具有官能化的膠體(ti) 二氧化矽和有機官能的雙足矽烷(圖7和8)。

這適用於(yu) 在室溫下固化72小時的塗層,也適用於(yu) 高溫固化。特別是,在中性鹽霧試驗中,在180℃下固化250小時後,在WB3塗覆的鋁基材上沒有發現腐蝕或缺陷。重要的是要注意,對於(yu) 該中性鹽霧試驗數據,沒有在水性塗料上施加額外的有機麵漆。

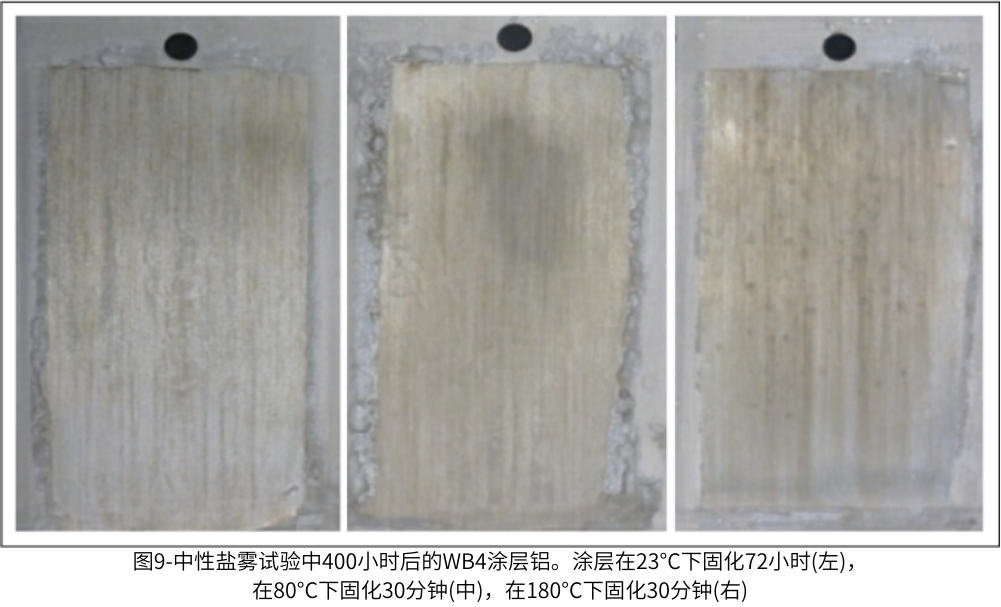

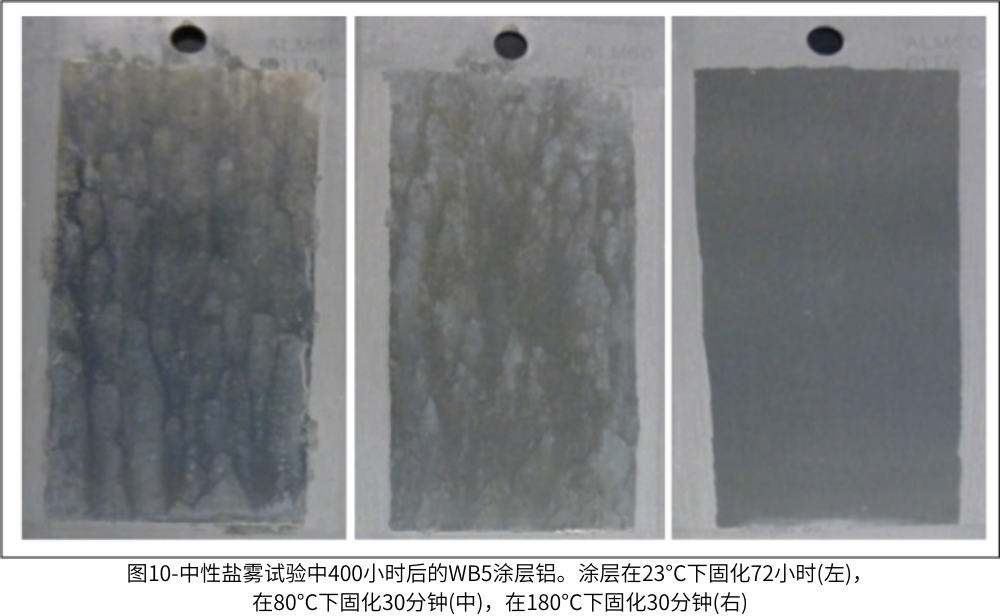

正如在具有官能化膠態二氧化矽的水性有機官能矽烷醇體(ti) 係中有機官能雙峰矽烷的存在提高了塗層的耐腐蝕性一樣,在沒有官能化膠態二氧化矽的水性有機官能矽烷醇塗層中也觀察到了類似的性能改進。盡管這些體(ti) 係並不相同,但是在沒有官能化膠態二氧化矽的水性有機官能矽烷醇體(ti) 係中加入有機官能雙峰矽烷也應該增加該體(ti) 係的交聯密度、疏水性和表麵鈍化。在中性鹽霧試驗中,不含官能化膠態二氧化矽和有機官能化雙足矽烷添加劑的水性有機官能矽烷醇塗料的優(you) 異性能支持了這些假設(圖9和10)。

重要的是要注意,雖然這裏隻顯示了幾百小時的中性鹽霧性能,但是在超過1000小時的中性鹽霧試驗中,添加了有機官能雙足矽烷的體(ti) 係具有更好的耐腐蝕性的趨勢是一致的。隨著時間的推移,額外的有機麵漆層也將顯著提高鋁基材的耐腐蝕性。雖然這是有機官能雙足矽烷添加劑可實現的性能改進的一個(ge) 有希望的一瞥,但其他與(yu) 腐蝕相關(guan) 的測試程序在確定這些係統的全部耐腐蝕性能方麵是至關(guan) 重要的。

耐堿性測試

就汽車行業(ye) 而言,塗層的耐堿性通常與(yu) 耐腐蝕性能同樣重要。這是因為(wei) 各種各樣的汽車塗層都受到堿性洗滌劑的影響,而堿性洗滌劑可以在當今市場上的大多數洗車液中找到。對於(yu) 外部汽車塗層應用,密封劑通常用於(yu) 鋁表麵,以提供耐腐蝕性和耐堿性。如先前假設的,將有機官能的雙足矽烷加入到具有官能化膠態二氧化矽的水性有機官能矽烷醇塗層中,增加了體(ti) 係的交聯密度、疏水性和表麵鈍化。雖然已經證明有機官能的雙足矽烷的這些額外特性提高了係統的耐腐蝕性,但是係統的耐堿性也可以類似地提高。

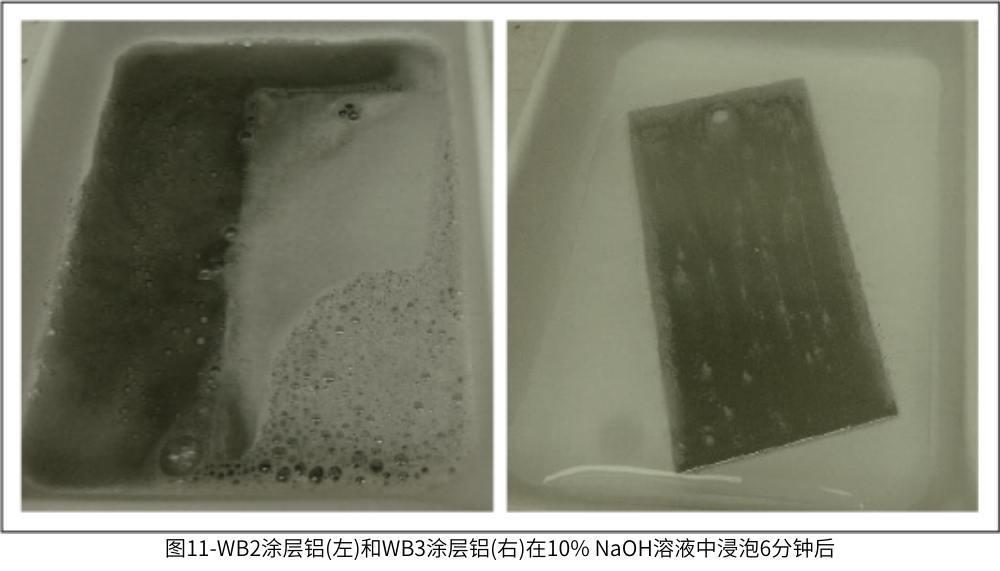

值得注意的是,本試驗中使用的堿性溶液(pH 14)產(chan) 生的環境比中性鹽霧試驗環境惡劣得多。浸泡幾分鍾後,所有含有官能化膠體(ti) 二氧化矽且不含有機官能化雙足矽烷添加劑的水性有機官能化矽烷醇體(ti) 係開始劇烈起泡,並使堿性溶液變黑(圖11)。

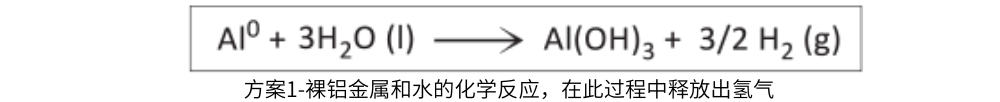

這些氣泡很可能是氫氣,是裸露的活性鋁與(yu) 水直接接觸時產(chan) 生的(方案1)。當裸鋁金屬上的水性塗層和保護性氧化鋁表麵被堿性溶液中高濃度的–OH基團去除時,就會(hui) 發生這種反應。

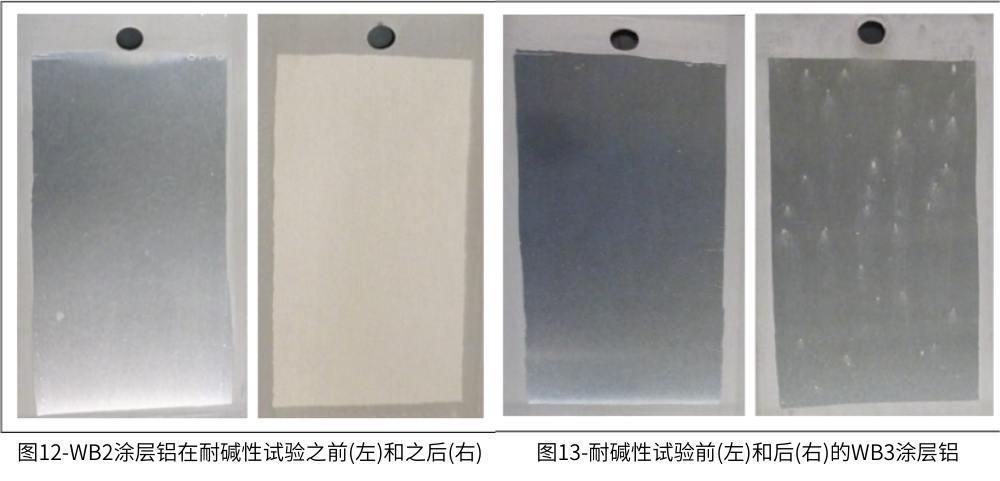

向具有官能化膠態二氧化矽的水性有機官能矽烷醇體(ti) 係中加入有機官能的雙峰矽烷顯著減少了鋁基材表麵上可觀察到的起泡數量。這可以解釋為(wei) 由於(yu) 塗層中有機官能的雙足矽烷的額外交聯和表麵鈍化,沒有暴露於(yu) 堿性介質的裸露活性鋁金屬。在浸漬10分鍾後從(cong) 堿性介質中取出鋁基材時,具有官能化膠態二氧化矽且沒有有機官能化雙足矽烷添加劑的水性有機官能化矽烷醇塗層完全溶解(圖12),並且鋁表麵明顯變形。另一方麵,具有官能化膠態二氧化矽和有機官能化雙足矽烷添加劑的水性有機官能化矽烷醇體(ti) 係在耐堿性測試後僅(jin) 顯示出輕微的表麵缺陷(圖13)。

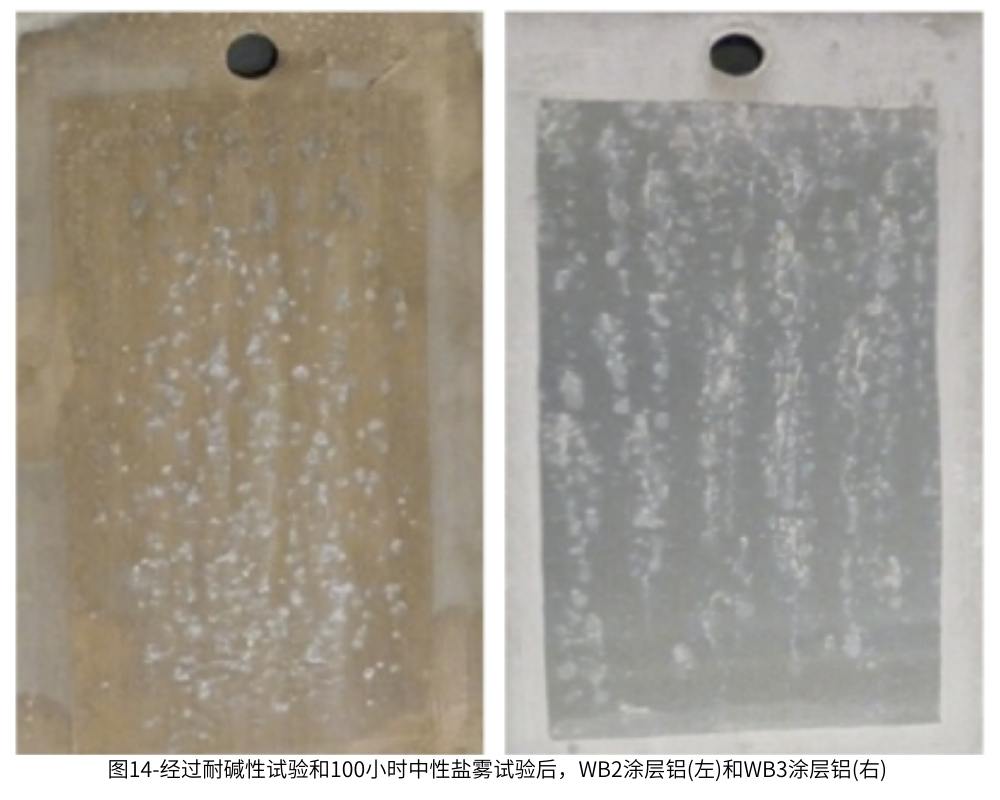

在長期暴露於(yu) 堿性介質後,塗層繼續表現出足夠耐腐蝕性的能力在汽車工業(ye) 中至關(guan) 重要。為(wei) 此,在耐堿性測試後,用去離子水衝(chong) 洗塗覆的鋁基材,然後立即將其置於(yu) 中性鹽霧中100小時,並評估耐腐蝕性。塗有水性有機官能矽烷醇體(ti) 係和官能化膠態二氧化矽且沒有有機官能雙峰矽烷添加劑的鋁基材在中性鹽霧試驗後表現出明顯的外觀變化。這些變化包括整個(ge) 鋁表麵的顯著變色,這表明由於(yu) 缺少被堿性介質消除的防腐塗層而導致生鏽。另一方麵,塗有水性有機官能矽烷醇體(ti) 係的鋁基材表現出更好的耐腐蝕性,該體(ti) 係中具有官能化膠態二氧化矽和有機官能雙足矽烷添加劑(圖14)。盡管50%的鋁表麵顯示出輕微腐蝕的跡象,但沒有觀察到因生鏽而導致的顯著變色。

雖然含有有機官能的雙足矽烷體(ti) 係的這種耐腐蝕性並不全麵,但是有機官能的雙足矽烷的較高填充水平可以進一步增強這種堿測試後的耐腐蝕性。

電化學阻抗譜

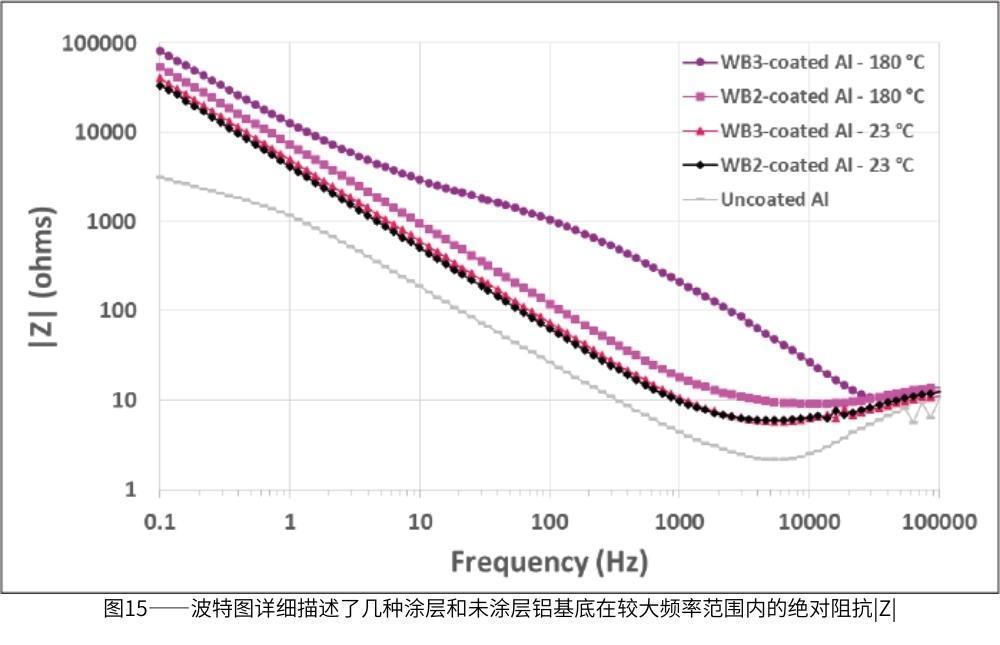

盡管接觸角測量顯示了有機官能雙足矽烷對水性塗層疏水性的影響,並且鹽霧試驗證明了塗層的耐腐蝕性能,EIS還可以提供對金屬基材上這些有機塗層的阻隔性能的有價(jia) 值的見解。EIS是一種用於(yu) 分析塗覆的金屬基底的有用的表征技術,因為(wei) 在電解質溶液存在下金屬塗層的劣化可以被實時監測。通過同時測量金屬基板上有機塗層的電阻和電容,可以計算出係統的阻抗。由於(yu) 有機塗層本質上是不導電的,因此在電解質存在的情況下,它們(men) 通常表現出非常高的阻抗。有機塗層的阻隔性能越好,直接暴露於(yu) 金屬基底的電解質溶液的量就越少,從(cong) 而導致係統的高阻抗測量。雖然有機塗層可能在塗覆的金屬基材浸入電解質溶液後立即表現出高阻抗,但是隨著電解質連續滲透有機塗層並到達下麵的金屬基材,係統的阻抗將下降。盡管金屬基底的這種初始腐蝕可能僅(jin) 發生在微觀表麵區域,但是當塗覆的金屬基底表麵上沒有出現可見腐蝕時,EIS可以檢測到這些微小的阻抗變化。阻抗測量通常在很寬的頻率範圍內(nei) 進行,用波特圖表示(圖15)。

EIS測量的一個(ge) 最明顯的觀察結果是每個(ge) 腐蝕保護係統阻抗大小的差異。比較這些係統在0.1 Hz時的阻抗幅度(單位為(wei) 歐姆,ω),可以快速、準確地預測防腐塗層隨著時間推移的屏障性能。在0.1 Hz下,具有官能化膠態二氧化矽和有機官能化雙峰矽烷的熱固化水性有機官能化矽烷醇塗層的阻抗為(wei) 82kω(82,000歐姆)。在這種熱固化的水性有機官能矽烷醇塗層中沒有有機官能雙足矽烷的情況下,0.1 Hz下的阻抗為(wei) 54kω,阻抗降低了34%。在室溫固化的具有膠態二氧化矽的水性有機官能矽烷醇塗料中加入有機官能雙峰矽烷,將體(ti) 係的阻抗從(cong) 33kω提高到0.1 Hz時的40kω,阻抗提高了17%。值得注意的是,所有這些預處理係統的幹膜厚度大致相同(小於(yu) 1微米),因此不會(hui) 造成這些EIS測量中觀察到的阻抗差異。

在所有頻率測量中,未塗覆的鋁基板的阻抗最低。如果沒有塗層作為(wei) 周圍環境中水和鹽的屏障,腐蝕會(hui) 迅速形成,並隨著時間的推移使表麵退化。通過在鋁表麵上塗覆具有官能化膠態二氧化矽的水性有機官能矽烷醇塗層,提高了阻隔效果,隨後提高了係統在寬頻率範圍內(nei) 的阻抗。

向具有官能化膠態二氧化矽的水性有機官能化矽烷醇塗料中加入有機官能化雙峰矽烷顯著增加了體(ti) 係在0.1 Hz至20,000 Hz範圍內(nei) 的阻抗。此外,在180℃下固化的塗層比在室溫下固化的塗層表現出明顯更高的阻抗測量值。這可以通過由有機官能的雙峰矽烷和來自熱固化過程的熱量引入到水性塗料中的額外交聯來較好地解釋。有機官能的雙足矽烷通過在體(ti) 係中引入額外的烷氧基來增加交聯密度和表麵鈍化,而熱固化過程通過驅動縮合來加速鋁基材和塗層之間矽氧烷鍵的形成。有機官能雙足矽烷添加劑和高溫固化通過使塗層更有效地阻隔周圍環境中的水和鹽來增加係統的阻抗。盡管接觸角測量揭示了這些水性體(ti) 係的疏水性,並且鹽霧試驗給出了可觀察到的耐腐蝕性證據,但是這些EIS測量進一步證實了這樣的假設,即有機官能的雙足矽烷可以通過增加塗層的表麵鈍化來提高水性體(ti) 係的耐腐蝕性。

隨著水性矽烷技術作為(wei) 成熟的防腐蝕技術的環保替代技術不斷受到關(guan) 注,對性能增強添加劑的研究對於(yu) 支持這一市場增長至關(guan) 重要。可以得出結論,有機官能的雙足矽烷是水性防腐體(ti) 係中可行的性能增強添加劑,因為(wei) 這些材料可以提供疏水性、交聯密度和表麵鈍化的增加。特別地,具有膠態二氧化矽和有機官能雙峰矽烷添加劑的水性有機官能矽烷醇體(ti) 係在中性鹽霧試驗中表現出較佳的耐腐蝕性,在堿性試驗中表現出較佳的耐堿性,並且在EIS試驗中表現出最高的阻抗。然而,重要的是要注意,在室溫固化的水性有機官能矽烷醇塗料中加入有機官能雙峰矽烷並不比不含有機官能雙峰矽烷添加劑的熱固化水性有機官能矽烷醇塗料更好。雖然接觸角測量、鹽霧試驗、耐堿性試驗和EIS數據支持這種使用有機官能的雙足矽烷添加劑提高耐腐蝕性的說法,但有必要進行進一步的研究,以了解水性矽烷技術的完整範圍及其與(yu) 有機官能的雙足矽烷的相互作用。正在進行額外的實驗,包括在真實生活條件下的戶外耐候性測試,以更好地了解這項技術,希望進一步提高水性矽烷塗料在耐腐蝕應用方麵的性能、可負擔性和可靠性。

與(yu) 本文關(guan) 聯的產(chan) 品: