近年來,不管是在家庭,商務辦公還是醫藥材料等領域,對於(yu) 噴墨打印材料的應用越來越廣泛,當然對於(yu) 噴墨打印材料的應用和性能要求也越來越高,那麽(me) 噴墨打印材料的製備及顏料用量就是一個(ge) 對性能的重要影響因素,下麵我們(men) 一起來看看噴墨打印材料的製備及顏料用量對性能有影響嗎?

由於(yu) 噴墨打印材料的核心技術是塗層技術,那麽(me) 也就是說塗層的品質直接影響打印材料的性能,目前更多是以顏料為(wei) 主的噴墨打印材料,那麽(me) 到底噴墨打印材料的製備及顏料用量對性能是否有影響呢?

塗料的製備:將PVA加入蒸餾水中,充分溶脹後備用;取一 定量的SiO2@Al13核殼結構材料製成分散液,加入助劑硼酸、潤濕劑、酒精,攪拌均勻溶解後,然後按不同的顏膠比加入PVA溶液。將混合液立刻放入高速 分散機中乳化10min左右至均勻為(wei) 止,消泡,即製備好吸墨層的塗料,貯存備用。

噴墨材料的製備:將製備好的吸墨層塗料用塗布機塗布於(yu) PET 基材上,放入烘箱中約 70~85℃烘幹,製得噴墨打印材料。

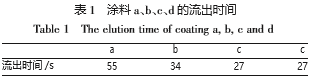

用黏度杯測定塗料的流出時間,來衡量塗料黏度,時間越長,黏度越大;取直徑一定的圓形噴墨打印材料和 PET基材,稱重,根據因塗布而引起的增重來計算塗布量,計算公式為(wei) :

1、 塗料黏度測定:

隨顏料比例的增加,塗料流出時間有所縮短,即塗料粘度降低。提高顏 料的比例,可降低塗料黏度,有利於(yu) 塗料的塗布。

2、 塗布量測定:

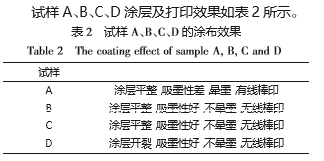

使用同一型號線棒,用上述試樣a、 b、 c、d進行 塗布,製備的吸墨材料依次命名為(wei) A、 B、 C、D,對其 進行塗布量測定,塗布量分別為(wei) :22.78、21.95、 21.45、20.01。

塗布量隨著顏料比例的增加而減少, 同一線棒縫隙之間的塗料總體(ti) 積是相同的,但顏料比例不同,固含量不同,膠質和水分揮發的量也不 同。

3、 塗層及其打印效果分析:

顏料含量高時 塗層中微孔豐(feng) 富,有利於(yu) 墨水的吸收,但塗層易產(chan) 生開裂現象。顏料含量低時塗層微孔減少,黏度大, 不利於(yu) 吸收墨水,但塗層成膜強度高,不易產(chan) 生開裂現象。

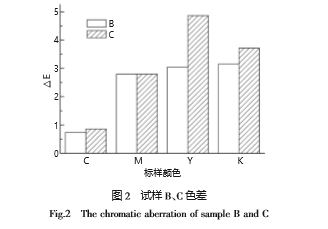

4、 吸墨性分析:

色差值越小,表明色塊平均密度越高,說明墨點的連貫性好,打印圖像的最終效果色越好、色彩越逼真。

由上實驗可以看到,噴墨打印材料的製備及顏料用量會(hui) 在一定程度上對塗料粘度,塗布量,塗層及打印,和吸墨性有一定的影響,SiO2@Al13 的增加利於(yu) 吸墨層吸墨,但比例過高會(hui) 引起塗層開裂, 用量為(wei) 75%時,噴墨打印材料的綜合性能較好。